«Мы уже знаем, что будет на столе в 2025-м». Как BREMOR создает продукты

- 06.08.2024 18:34

Производство компании BREMOR напоминает небольшой хорошо спроектированный город, в котором более 6500 человек создают продукты, строго контролируя их качество. Один из микрорайонов этого города — лаборатория. Каждый день ее сотрудники — 60 профессионалов — проводят порядка 260 испытаний, что впечатляет даже по меркам научного центра. Мы поговорили с заместителем директора по качеству BREMOR Еленой Котляренко о том, как запускают новинки, контролируют качество продуктов и реагируют на просьбы потребителей.

«Ежегодно тестируем около 40 000 продуктов»

— BREMOR представлена на рынке более четверти века. В ее ассортиментном портфеле — более 1000 видов продуктов. Как работает контроль качества на таком большом предприятии?

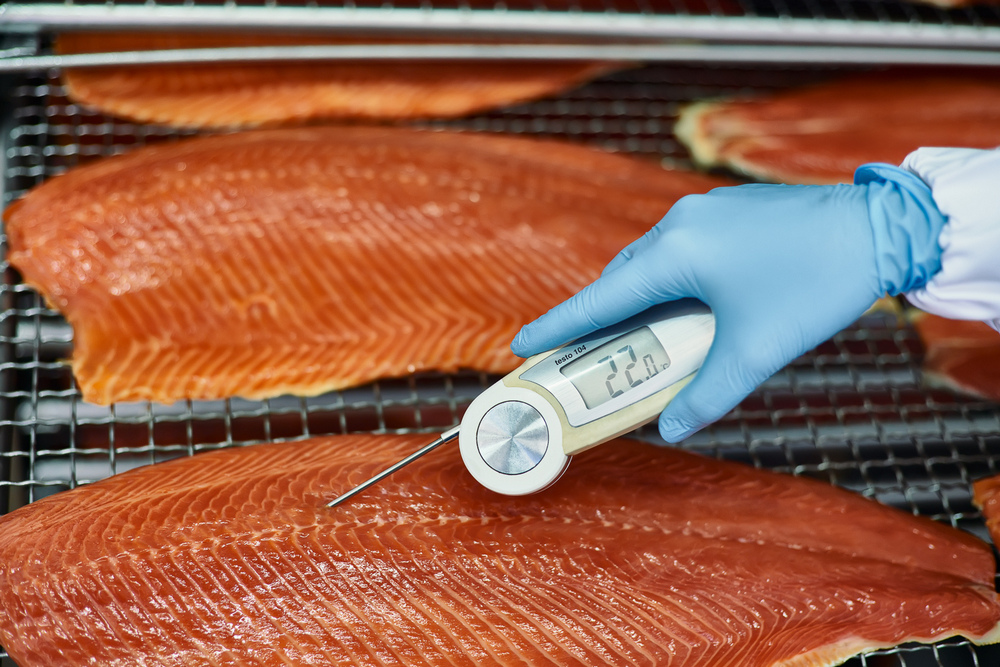

— Контроль — это лишь один из этапов, гарантирующих выпуск безопасной и качественной продукции. Контролю подвергаются всё, что поступает на производство, и всё, что отправляется в торговые сети: сырье, упаковка, полуфабрикаты и готовая продукция. А еще отслеживается состояние воды, воздуха и всех производственных помещений.

Контролируем и соблюдение параметров техпроцесса, работу оборудования и средств измерения. Проверяем условия как на производстве, так и при хранении продукции. Важны также внешний вид и здоровье персонала. Словом, всё, что может так или иначе оказать влияние на качество и безопасность выпускаемой продукции.

— У BREMOR есть собственная аккредитованная лаборатория. Чем она уникальна?

— Прежде всего своей мультизадачностью, так как BREMOR выпускает широкий ассортимент продуктов — от сельди и морепродуктов до пельменей, блинчиков и мороженого. Масштабы мультикатегорийной компании и определяют уникальность лаборатории.

Только представьте, лаборатория расположена в двух отдельно стоящих зданиях и имеет общую площадь около 1000 квадратов. Ежедневно в ней проводится 260 видов испытаний, в сутки проверку проходят до 200 образцов. 98% всех необходимых испытаний мы проводим у себя в лаборатории. И только в 2% случаев образцы отправляются в сторонние лаборатории.

— Какие испытания проводятся в вашей лаборатории?

— Наша лаборатория оснащена 214 средствами измерения, 37 испытательными установками и 102 единицами вспомогательного лабораторного оборудования.

Например, микробиологическая лаборатория снабжена ламинированными боксами второго класса безопасности. Она работает с патогенами, не позволяя им оказаться на производстве и уж тем более в продукции. Программное обеспечение высокоэффективного оборудования дает возможность идентифицировать контаминанты в пробах.

Ежедневно проводим порядка 1500 лабораторных испытаний. Определяем консерванты с помощью жидкостной хроматографии. Фиксируем физико-химические показатели сырья и продукции разными лабораторными методами на основе особенностей веса, объема, цвета и скорости света.

На производстве осуществляется и радиационный контроль. Для этого у нас используется высокоточное оборудование.

Органолептику (внешний вид, вкус, аромат, цвет и консистенцию) оценивают специально подготовленные дегустаторы.

«Рыбный регламент ЕврАзЭС писали даже в отелях по ночам»

— Считается, что сотрудники лабораторий — штучные кадры. Есть ли шансы попасть к вам у выпускников вузов и колледжей?

— Все наши сотрудники имеют специальное образование. И продолжают постоянно учиться. Проходят подготовку на курсах повышения квалификации, принимают участие в семинарах, участвуют в межлабораторных сличениях.

Студентам мы тоже открыты. В лаборатории проходят преддипломную практику. Тех, кто хорошо себя зарекомендовал во время практики, приглашаем к себе по распределению.

— Ваша компания имеет множество сертификатов качества. Что они дают потребителям?

— У нас действуют системы менеджмента качества и безопасности в соответствии с требованиями СТБ ISO 9001 и 22000, а также IFS Food. Наличие этих сертификатов — общепризнанная во всем мире гарантия качества и безопасности производимых продуктов. А еще они открывают двери для поставок продукции не только в страны ЕАЭС, но и за его пределы: в Европу, Азию, Америку и даже Океанию.

Продукты питания, которые выпускаются в Беларуси, также должны соответствовать требованиям технических регламентов Евразийского экономического союза. Процедура подтверждения является обязательной и осуществляется на основании протоколов лабораторных испытаний. При этом предусматривается наличие сертификатов систем менеджмента качества и безопасности.

— Производственный опыт BREMOR учитывался при создании рыбного регламента ЕврАзЭС. Расскажите об этом...

— Работа над регламентом ЕврАзЭС «О безопасности рыбы и рыбной продукции» велась представителями разных структур: госорганизаций, санитарной, ветеринарной служб, научного сообщества, органов по стандартизации, юридической сферы и, конечно же, бизнеса.

К созданию документа привлекли и представителей компании BREMOR. Над документом трудилась целая команда специалистов предприятия. Тексты изучали и при необходимости корректировали даже по ночам, чтобы утром представить свою аргументированную позицию на обсуждение рабочей группе. Только на этот этап понадобилось более пяти лет.

Затем в течение года требования регламента интегрировали в производственные процессы. Работали все — от технологов и службы качества до маркетологов и службы сбыта. Это была грандиозная задача — создать новые нормативные документы, сформулировать наименования, иногда даже изменить сам продукт, перейти на новую маркировку и подтвердить соответствие готовой продукции.

Международная рабочая группа стран ЕАЭС продолжает работать над техническими регламентами и сейчас. Мы обсуждаем изменения, устраняем разночтения, пытаемся обосновать предложения и внедрить принятые решения.

«Покупатели помогают делать продукты лучше»

— BREMOR любит запускать инновационные продукты. Какой путь проходит новинка до полки магазина?

— Создание новинки начинается, как правило, за год до ее массового выпуска. Так что мы уже знаем, что будет на столе белоруса в 2025 году.

Часто идеи зарождаются при посещении продуктовых выставок и знакомстве с продукцией в других странах. Идея — это лишь пусковой момент для изучения возможностей производства. Потом нужно трансформировать продукт и адаптировать его под предпочтения потребителей. Начиная разрабатывать продукт, мы уже имеем четкое представление, на какой из рынков будем его поставлять.

После того как технологи разработали разные варианты продукта, начинаются дегустации и промежуточные испытания образцов в лаборатории. И мы выбираем оптимальный вариант для дальнейшей постановки на производстве. После этого нужно разработать рецептуру, технологическую карту, выбрать и закупить ингредиенты, а иногда и оборудование.

После адаптации технологии производства и выбора упаковки проходят приемочные испытания образцов в лабораториях — собственной и сторонних. Также нужно подтвердить сроки годности, принять декларацию о соответствии. Затем создать концепцию и проработать каналы продвижения новинки. Только после этого новый продукт поступает на полки магазинов.

— Бывали ли случаи, когда продукт дорабатывался с учетом обращений покупателей?

— Конечно, если мы понимаем, что многие потребители видят его другим, то совершенствуем рецептуру и дорабатываем продукт. Так было с консистенцией соусов в салатной группе. Глубоко изучив вкусовые предпочтения потребителей, стали развивать разные варианты выпуска сельди: в растительном масле, солевом тузлуке, лимонном соке, заправке из белого или красного вина. А еще покупатели подсказали, что нужно работать над разнообразием овощных гарниров. Мы прислушиваемся к их пожеланиям.

— Компания BREMOR в этом году уже в седьмой раз стала лауреатом Премии Правительства. Как удается сохранять лидерские позиции в области качества?

— Мы выпускаем продукты питания. Так что вопросы качества у нас всегда в приоритете. А как иначе? Мы работаем для наших покупателей. Люди нам доверяют. И для нас крайне важно соответствовать их ожиданиям. Искренне счастливы, что это нам удается. И в этом заслуга всей нашей команды — коллектива компании BREMOR.