Эффективные удобства

- 10.01.2017 09:12

Вопросы эффективности производства и особенно снижения его расходной части на сегодняшний день обретают особую остроту. Рынок диктует свои правила, поэтому даже самое современное предприятие находится в непрерывном поиске оптимизации технологического процесса.

Сегодня уже невозможно представить современное предприятие пищевой промышленности без систем безразборной мойки. Даже относительно небольшие предприятия, как правило, активно используют несколько станций безразборной мойки. И это естественно, так как современное производство — это в основном несколько технологических цепочек, включающих в себя огромное количество технологических элементов, которые должны регулярно промываться.

Любая процедура мойки должна быть оптимальной для каждого типа промываемого оборудования. Одними из наиболее сложных, с точки зрения промываемости объектов в технологических линиях, являются емкости. Ввиду значительности их размеров, очевидна невозможность организации их мойки путем проходящего турбулентного потока. Поэтому на современных производствах используются различные моющие устройства для мойки емкостей.

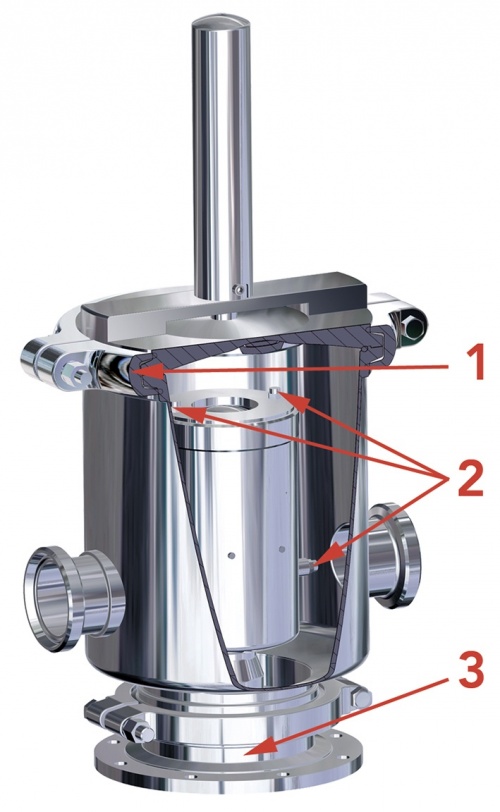

Любая современная емкость, как правило, сверху экипирована несколькими предохранительными устройствами и линией подачи моющих растворов. С точки зрения промываемости, большое количество штуцеров — это дополнительная угроза гигиеничности процесса. Этот факт многократно подтвержден бесчисленными производственными примерами. Для повышения гигиеничности технологического процесса производители оборудования предлагают устанавливать на емкости комбинированные клапаны, которые получили название «верхушечная арматура». Верхушечная арматура — это комбинация из антивакуумного и предохранительного клапанов, линия подачи моющих растворов и переключающий ГАЗ/СИП-клапан, которые объединены в единый модуль. Колоссальным удобством верхушечной арматуры является то, что для подсоединения к емкости необходим один-единственный штуцер. Таким образом, уменьшение количества трудных для промывания стандартными моющими устройствами штуцеров благотворно сказалось на гигиеничности технологического процесса. С момента появления в программах поставок ведущих производителей первых верхушечных арматур прошло много лет. За это время неизменной осталась только сама идея о едином модуле. Конструкции верхушечной арматуры претерпели массу изменений. Необходимым добавлением стала система внутренней мойки модуля, то есть одновременно с мойкой емкости полностью промывается внутренняя часть верхушечной арматуры. Для этого производители стали располагать отверстия на линии подачи моющих растворов, которая проходит через модуль в емкость. При подаче моющих растворов в емкость жидкость разбрызгивается внутри модуля через специальным образом расположенные отверстия, чем достигается полная внутренняя промываемость верхушечной арматуры. До недавнего времени эта конструкция имела право на существование, но с получившими в последнее время широкую распространенность щелевыми головками и моющими турбинами такая конструкция перестала быть экономически выгодным решением. При установке щелевой головки или моющей турбинки, как правило, возрастает рабочее давление в линии подачи моющих растворов, так как современное моющее оборудование работает эффективнее при более высоком давлении подачи, чем обычные душевые головки. С повышением давления в линии подачи моющих растворов резко возрастал расход жидкости через моечные отверстия в верхушечной арматуре. Именно поэтому ведущие производители, например, компания «Кизельманн», продолжили модификацию верхушечной арматуры. Энергосберегающим решением для этой задачи была установка неподвижных сопел для мойки внутреннего пространства верхушечной арматуры. Количество сопел уменьшилось относительно количества ранее устанавливаемых отверстий, а эффективность мойки выросла.

Поднять эффективность производства также можно за счет сокращения времени на обслуживание оборудования. Руководствуясь этим принципом, компания «Кизельманн» внесла несколько модификаций в конструкцию верхушечной арматуры, которые сделали обслуживание более удобным и быстрым. Крепление антивакуумного клапана теперь осуществляется с помощью накидного хомута. Но основное новшество, позволяющее легко демонтировать верхушечную арматуру с емкости на обслуживание, — это разработка соединительного фланца, который монтируется между корпусом верхушечной арматуры и емкостью. Теперь нет нужды полностью снимать верхушечную арматуру, вытаскивая трубу с моющим устройством, что особенно сложно, когда есть ограничения по высоте. Можно снять ровно то, что нужно, не тратя драгоценное время на ненужные операции. Все продумано до мелочей и очень удобно.

Результатом модификаций, направленных на снижение затратной части производства, будет увеличение эффективности работы технологической линии за счет уменьшения времени на ее обслуживание. В конечном итоге, это принесет предприятию дополнительную прибыль.