ХАССП: от рекомендуемого к обязательному.

- 09.05.2013 03:00

В развитых странах система ХАССП является обязательной для любого предприятия пищевой промышленности. Следуя мировым тенденциям, законодательство Таможенного союза также предусматривает внедрение элементов ХАССП.

Елена ШЕПЕЛЕВА, заместитель генерального директора ООО «Евразийская экспертная группа», канд. техн. наук

Приведем основные документы европейского законодательства, содержащие требования по управлению безопасностью на основе принципов ХАССП.

Приведем основные документы европейского законодательства, содержащие требования по управлению безопасностью на основе принципов ХАССП.

EC Regulation (Регламент) Европейского парламента и Совета (ЕС) № 852/2004 от 29 апреля 2004 года — «О гигиене продуктов питания». В нем вводится следующее требование: «участники хозяйственной деятельности в сфере пищевых продуктов должны разработать программы безопасности и процедуры, основанные на принципах HACCP, и обеспечить их функционирование». EC Regulation (Регламент) Европейского парламента и Совета (ЕС) № 853/2004 от 29 апреля 2004 года — «О специальных гигиенических правилах применительно к продукции животного происхождения». Здесь устанавливаются гигиенические требования, которые должны соблюдаться при обращении с пищевыми продуктами животного происхождения на всех этапах пищевой цепи, и повторяется требование по системе ХАССП.

Регламент (ЕС) № 854/2004 от 29 апреля 2004 года устанавливает особые правила по организации официального контроля продуктов животного происхождения, предназначенных для питания людей.

Применительно к законодательству Таможенного союза (ТС) необходимость внедрения ХАССП описана в техническом регламенте ТС 021/2011 «О безопасности пищевой продукции», глава 3, ст. 10, п. 2: «При осуществлении процессов производства (изготовления) пищевой продукции, связанных с требованиями безопасности такой продукции, изготовитель должен разработать, внедрить и поддерживать процедуры, основанные на принципах ХАССП (в английской транскрипции НАССР — Hazard Analysis and Critical Control Points), изложенных в части 3 настоящей статьи».

Техника внедрения ХАССП описана в Кодексе Алиментариус. Положения Кодекса касаются: гигиенических требований  и пищевой ценности продуктов питания, включая микробиологические критерии, требований по пищевым добавкам, остаточным количествам пестицидов и ветеринарных лекарственных препаратов, загрязняющим веществам, маркировки и внешнего вида, а также методов отбора проб и оценки риска.

и пищевой ценности продуктов питания, включая микробиологические критерии, требований по пищевым добавкам, остаточным количествам пестицидов и ветеринарных лекарственных препаратов, загрязняющим веществам, маркировки и внешнего вида, а также методов отбора проб и оценки риска.

Один из основных документов Кодекса — «Рекомендуемый международный код практики Основные принципы гигиены пищевых продуктов» (CAC/RCP 1–1969, версия 4–2003).

Цели данного документа:

- определяет существенные принципы пищевой гигиены, применимые по всей пищевой цепи (от первичного производства до потребления);

- рекомендует подход, основанный на принципах ХАССП, как средство обеспечения безопасности пищи;

- показывает, как применять эти принципы;

- обеспечивает руководство для специальных законов по секторам отрасли.

- CAC/RCP 1–1969, версия 4–2003 является приложением к CAC/RCP 1–1969 «Анализ опасных факторов и критические контрольные точки (HACCP). Система и руководство по ее применению».

Принципы ХАССП:

- анализ опасных факторов (НА);

- определение (идентификация) критических точек контроля (ССР);

- установление критических пределов (CL);

- внедрение системы мониторинга для каждой критической точки контроля (М);

- корректирующие действия (СА);

- установление процедур верификации (проверки) (V);

- разработка и внедрение процедур ведения и сохранения записей и документации (R).

Рассмотрим принципы ХАССП более подробно.

Анализ опасных факторов — процесс сбора и оценки информации об опасных факторах и условиях, приводящих к их существованию, для определения того, какие из них являются значимыми для безопасности продуктов питания и, следовательно, должны быть включены в план ХАССП.

Значительные угрозы должны контролироваться в случае, если они действительно могут произойти и если приведут к неприемлемому риску для потребителей.

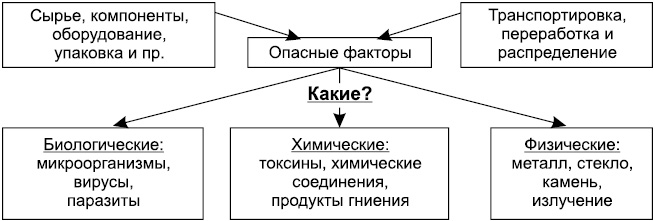

Важно различать опасный фактор и риск. Опасный фактор — биологический, химический или физический агент в пище или условия, которые могут вызвать неблагоприятное воздействие на здоровье (рис. 1). Риск — оценка (функция) вероятности реализации и тяжести последствий вредного влияния на здоровье людей опасных факторов в пище или связанных с пищей. Для выявленных угроз необходимо разработать меры контроля.

Контрольная мера (мера управления) — любое действие или деятельность, которые могут быть использованы для устранения опасного фактора или его снижения до приемлемого уровня.

Контрольные меры должны включать:

- описание продукта (сроки годности, предполагаемое использование и др.);

- управление процессом (варка, пастеризация, стерилизация и др.);

- контроль хранения и распределения (условия);

- процедуры санитарного контроля;

- планы технического обслуживания;

- обучение персонала и пр.

Идентификация критической контрольной точки

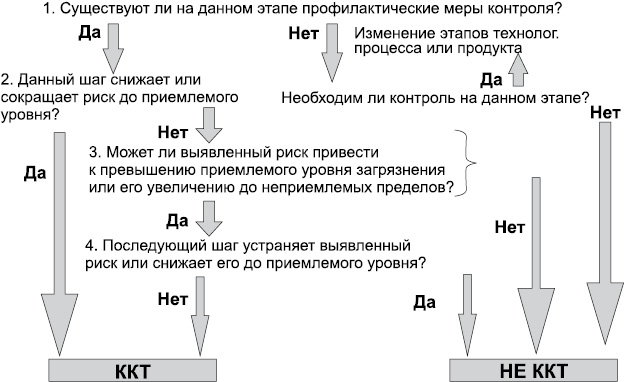

Критическая контрольная точка (ККТ) — этап, на котором может быть применен контроль и который является существенным для предотвращения или устранения угрозы пищевой безопасности или снижения ее до приемлемого уровня. Выявлять можно с использованием «дерева решений», то есть логической последовательности вопросов (рис. 2). Определение критических пределов (CL) для ККТ

Критический предел — критерий, отделяющий приемлемое от неприемлемого. Если CL превышен или нарушен, то продукцию, на которую вследствие этого было оказано воздействие, следует считать потенциально опасной. Разработка процедур мониторинга в ККТ

Мониторинг — запланированная последовательность наблюдений или измерений контролируемых параметров в ККК для установления, находится ли ККТ под контролем. Проведение мониторинга подразумевает поиск ответов на вопросы: «Что?», «Каким образом?», «Как часто?», «Кто?».

Корректирующие действия

Результаты мониторинга: «соответствует» или «не соответствует». Если «не соответствует», то необходимо провести коррекции и корректирующие действия (КД). Коррекции и КД должны быть разработаны заранее. Разработка процедур верификации (проверок) для подтверждения того, что система ХАССП работает результативно Верификация — применение методов, процедур, испытаний и других оценок дополнительно к мониторингу для определения соответствия Плану ХАССП.

Состав проверок как минимум должен включать три этапа:

а) первоначальное утверждение Плана ХАССП: схема технологического процесса; анализ опасных факторов (рисков); определение ККТ; критические пределы; процедуры мониторинга в ККТ; корректирующие действия; система ведения документов и записей системы; б) текущая оценка системы: просмотр записей; наблюдение за операциями; проверка отклонений и действий с продуктом; проверка и подтверждение того, что ККТ находятся под контролем; калибровка средств измерений; контрольный отбор образцов и испытания; рассмотрение жалоб и проверка записей, относящихся к безопасности продукции; в) проверка всей системы: внутренние аудиты по всем видам деятельности, подпадающим под действие системы ХАССП; система обратной связи данных проверок для усовершенствования системы ХАССП; изменения, которые могут повлиять на систему ХАССП; внешние аудиты.

Разработка документации касательно всех процедур и записей, соответствующих данным принципам и их применению.

Документация и записи системы включают:

- анализ опасных факторов, включая изменения;

- определение ККТ;

- определение критических пределов;

- наблюдения (мониторинг) за ККТ и результаты;

- отклонения и корректирующие действия;

- обучение > проверка;

- изменения системы ХАССП;

- жалобы и возвраты;

- результаты санитарного контроля;

- внешний аудит и др.

.jpg) В Приложении к CAC/RCP 1–1969 приведен порядок разработки и внедрения системы ХАССП. Он включает создание группы ХАССП, описание продукции, включая определение предназначенного использования, создание блок-схем процессов и их верификацию, идентификацию и анализ угроз, разработку мер управления и далее реализацию всех принципов. В совокупности с описанием продукции и блок-схемой процесса используется форма Плана (листа) ХАССП (табл. 1).

В Приложении к CAC/RCP 1–1969 приведен порядок разработки и внедрения системы ХАССП. Он включает создание группы ХАССП, описание продукции, включая определение предназначенного использования, создание блок-схем процессов и их верификацию, идентификацию и анализ угроз, разработку мер управления и далее реализацию всех принципов. В совокупности с описанием продукции и блок-схемой процесса используется форма Плана (листа) ХАССП (табл. 1).

Необходимо разрабатывать и внедрять системы менеджмента безопасности пищевой продукции на основе принципов ХАССП и систему менеджмента качества продукции в соответствии с требованиями стандарта ISO 9001. Преимущество на рынке будут иметь компании, подтвердившие соответствие (сертификация) систем менеджмента безопасности и качества требованиям признанных на международном уровне стандартов.

GFSI — глобальные инициативы по пищевой безопасности

Consumer goods Forum (CGF) выступил в 2000 году с Глобальной инициативой по безопасности пищевых продуктов (GFSI). CGF включает около 400 членов из более чем 150 стран. Это — крупнейшие розничные сети и производители пищевой продукции. Миссия CGF — поставка потребителям безопасных продуктов питания на основе постоянного улучшения систем менеджмента безопасности.

GFSI задает стандарты по безопасности пищевых продуктов. К числу таких стандартов, признанных на международном уровне и наиболее часто применяемых производителями продуктов питания для подтверждения соответствия систем менеджмента безопасности требованиям, относятся, среди прочих, ISO 22000:2005, IFS, BRC и FSSC.

Наиболее признанными на международном уровне стандартами являются:

в области качества продукции — ISO 9001; в области безопасности — Codex Alimentarius CAC/RCP 1–1969 (Приложение) и ISO 22000:2005; в области безопасности и качества пищевой продукции – BRC Global Standard for Food Safety и IFS (Международный пищевой стандарт). ISO 22000 «Системы управления безопасностью. Требования ко всем организациям в пищевой цепи»

Ключевые элементы: интерактивный обмен информацией по цепи производства и потребления пищевых продуктов, системное управление, базовые программы общих принципов гигиены производства пищевой продукции (Codex Alimentarius) и реализация принципов ХАССП (Codex Alimentarius). То есть ISO 22000 полностью соответствует директиве ЕС № 852. Вместе с тем он охватывает только вопросы безопасности продукции.

ISO 22000:2005 введен в действие в сентябре 2005 года.Основные разделы:

- общие требования и требования к документации и записям;

- ответственность руководства;

- управление ресурсами;

- планирование и выпуск безопасной продукции;

- валидация, верификация и улучшение системы.

Обеспечение безопасности пищевой продукции осуществляется посредством комбинации мер управления: базовых программ предварительных мероприятий, операционных программ предварительных мероприятий, Планов ХАССП.

BRC Global Food Standard

Первый выпуск стандарта был в 1998 году. В 2011-м вышла версия 6. Распространен и признан практически во всем мире. Стандарт устанавливает требования к производству пищевых продуктов, поставляемых под торговыми марками или поставляемых пищевым сервисным компаниям.

Основан на двух ключевых составляющих: обязательствах высшего руководства и системе ХАССП (step-by-step — подход к управлению рисками пищевой безопасности). Объединяет требования системы менеджмента качества и принципы ХАССП.

Включает разделы:

- обязательства высшего руководства;

- планирование безопасности пищевой продукции — ХАССП;

- система менеджмента безопасности и качества;

- стандарты площадки;

- контроль продукции и процессов;

- персонал.

International Food Standard

IFS — авторитетный международный стандарт по безопасности для всех производителей пищевых продуктов. Признан крупнейшими торговыми сетями, которые охватывают более 60 % всей мировой торговли. В странах Европейского союза IFS является наиболее важным стандартом для поставщиков ведущих торговых сетей. Впервые разработан в 2002 году объединенной группой специалистов Общества немецкой розничной торговли и Федерации предприятий торговли и дистрибьюторов Франции. Сейчас действует 5-я версия.

Структура IFS:

- Требования к измерениям, анализу, улучшению;

- Требования к процессу изготовления;

- Требования к управлению ресурсами;

- Требования к ответственности менеджмента;

- Требования к системе обеспечения качества.

IFS & BRC

Требования обоих этих стандартов, с незначительными отличиями, представляют собой синтез требований стандарта ISO 9001 и системы ХАССП. Основной целью этих обоих стандартов являются предоставление критериев и оценка возможностей поставщиков пищевых продуктов стабильно производить и поставлять безопасную продукцию в соответствии с установленными к ней требованиями.

FSSC 22000 (Food Safety System Certification)

Отсутствие детализации требований к программам предварительных условий (ППУ — п. 7.2 стандарта) тормозило полное принятие GFSI-систем менеджмента безопасности в соответствии с ISO 22000. Это привело к разработке отдельного документа — PAS 220:2008, в котором устанавливались детальные требования к ППУ для предприятий-производителей продуктов питания и пищевых ингредиентов.

C 23.02.2010 GFSI признала стандарт ISO 2000:2005 в комбинации с общедоступной спецификацией PAS 220:2008. Данная схема сертификации получила название FSSC 22000.

C 2009 года после принятия стандарта ISO 2002-1:2009 «Программы предварительных мероприятий по безопасности пищевой продукции» схема FSSC 22000 включает требования стандартов ISO 22000:2005 и ISO 22002-1:2009. ISO 22002-1:2009 «Программы предварительных мероприятий по безопасности пищевой продукции»

Устанавливает детальные требования в отношении ППУ (п. 7.2.3 ISO 22000:2005), а именно:

- строительство и планировка зданий и соответствующих инженерных коммуникаций;

- планирование помещений, в том числе планировка рабочих мест и бытовых помещений;

- обеспечение воздухом, водой, энергией и прочими коммунальными услугами;

- вспомогательные услуги, включая канализацию и вывоз отходов;

- пригодность оборудования и его доступность для чистки, техобслуживания и профилактики;

- управление закупленными материалами;

- меры по предотвращению перекрестного загрязнения;

- очистка и санитарная обработка;

- контроль вредителей;

- личная гигиена персонала.

Дополнительно в стандарте содержатся требования в отношении обращения с бракованной продукцией; процедуры отзыва; складирования; информации о продукции и осведомленности потребителей; защиты продуктов питания, биологической бдительности и биотерроризма.

Проверки

1.Наличие соответствующих разрешительных документов, соответствие производства законодательству. Акты обследования со стороны уполномоченных органов.

2.Ответственность руководства (политики, цели в области качества, обеспечение ресурсов, обмен информацией, анализ системы со стороны руководства).

3.Группа ХАССП, обучение группы.

4.Описания продукции, блок-схемы процессов, анализ опасных факторов.

5.Организация производственного контроля (наличие и оснащенность испытательных лабораторий).

6.Наличие и реализация базовых санитарных программ (размещение, планировка, оборудование, в том числе его обслуживание, чистка, мойка, санитарная обработка, контроль вредителей, хранение сырья и продукции, оценка результативности мероприятий и пр.). Ведение записей. Анализ результатов проверок.

7.Обучение и переобучение персонала. Оценка результативности обучения.

8.Наличие и реализация операционных программ предварительных мероприятий. Записи.

9.Наличие и реализация Планов ХАССП. Ведение записей.

10.Система документации и записей.

11.Наличие и выполнение обязательных процедур (отзыв продукции, действия в аварийных и чрезвычайных ситуациях, корректирующие действия).

12.Изучение документов и записей, подтверждающих безопасность продукции.

13.Обязательно изучить документы, подтверждающие безопасность перерабатываемого сырья (с точки зрения организации обеспечения такого подтверждения, сырьевая зона).

14.Наличие сертифицированных систем менеджмента безопасности или качества.

15.Жалобы, рекламации.