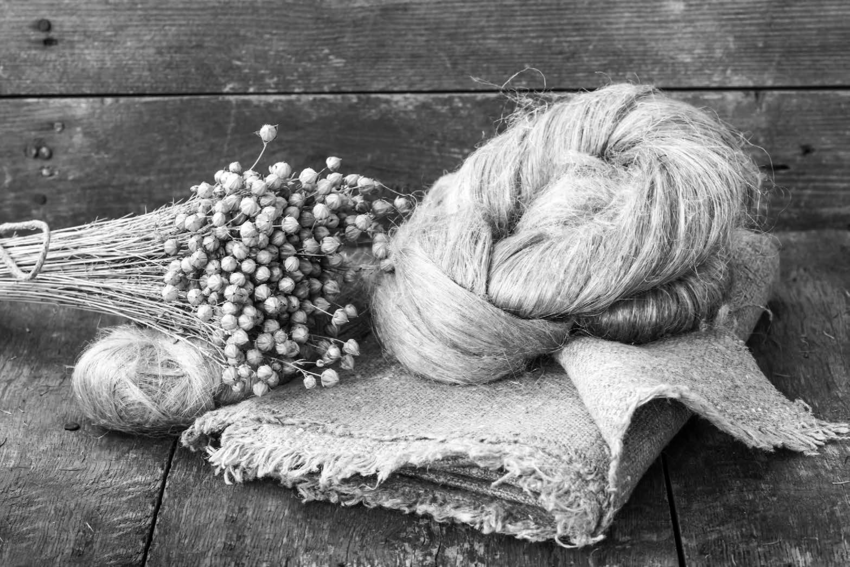

БОСЕНКОВ: «Белорусский лён на гербе и в поле»

- 12.11.2020 14:00

Лен — сложная, трудоемкая и малоокупаемая в Беларуси культура. Однако французы культивируют ее, год от года расширяя площади на 5–10 %, увеличивая выработку волокна и свои прибыли. Почему же белорусские льноводы часто едва сводят концы с концами? Климат? Почвы? Что еще мешает им успешно вести бизнес? Старейшина отрасли — директор Дубровенского льнозавода с 1978 года Анатолий БОСЕНКОВ — рассказал ПРОДУКТ.BY обо всех тонкостях технологии и экономики известного белорусского символа.

Своим путем

Почему мы в Беларуси не имеем таких же показателей, как во Франции? Есть, конечно, существенная разница в природных условиях, технической оснащенности, но самые принципиальные различия, пожалуй, — в условиях хозяйствования.

Нужно сказать, что во Франции лен возделывают только на территории Нормандии — узкой полоске, примыкающей к Ла-Маншу, где для этой культуры практически идеальный климат и исключительно подходящие почвы. Под них «заточены» все технологии, создаются специализированные машины и оборудование. Отсюда — и успехи. Почему мы не учимся у них?

В льноводстве все настолько специфично, что напрямую перенести французский опыт на белорусскую почву не получится. Пробовали: зарубежные коллеги пытались «поучить» наших льноводов. Предложили, например, вносить по 40 килограммов азота на гектар, что в два раза больше обычного (на свои поля они и вовсе вносят по 80 килограммов). Лен настолько быстро пошел в рост, что его просто положило. Да и качество оставляло желать лучшего. Не увенчались успехом и некоторые другие из серии «делай как мы». В итоге стало понятно, что у нас — свой путь. Отечественный институт льноводства много и довольно успешно работает с этой культурой — создает собственные сорта и технологии с учетом местных погодных и почвенных особенностей. Практика показывает, что эти технологии работают: получается практически такая же урожайность — 4–4,2 тонны тресты с гектара, как и у французов, а качество льна — существенно лучше.

В льноводстве все настолько специфично, что напрямую перенести французский опыт на белорусскую почву не получится. Пробовали внедрять их технику, но у нас она не работает должным образом.

Одним льготы — другим повинность

Такой урожайности, как в благоприятном нормандском климате, когда инсоляция в 1,5 раза больше, чем у нас, а гумуса в почвах в два раза больше при оптимальном уровне рН, нам сложно добиться. Но в Беларуси, кроме погодных условий, на конечный итог сильно влияет еще и цена реализации. Если бы отечественным производителям льна разрешили продавать сырье по рыночным ценам, то и наше производство при всех сложностях было бы прибыльным, а производители — с деньгами и могли эффективно развиваться.

Реалии же таковы, что отечественные льноводы вынуждены работать с белорусскими льнокомбинатами по фиксированным ценам, которые устанавливаются руководством отрасли. Именно по этой причине в прошлом году, например, наше предприятие имело рентабельность на внутреннем рынке минус 1–2 %, в то время как при экспортных поставках — 20 %. А как могло быть иначе, если волокно № 9 отгружается на Оршанский льнокомбинат по 1500 долларов за тонну, а в Китай — по 2800 долларов? Если взять волокно № 10, то в Оршу оно идет по 2100 долларов, а в Китай — по 3200 долларов. Вот такая разница в цене. С учетом дотаций, которые получают переработчики, получается, что они платят за сырье только около 30 % его реальной стоимости. И понятно, куда нам хочется продавать, но госзаказ мы должны выполнить в первую очередь.

Экспорт, как спасение

Чтобы зарабатывать, приходится наращивать объемы производства, за счет экспорта компенсировать потери и балансировать экономику предприятия. Будь у нас возможность продавать туда, куда мы хотим, выручка могла бы удвоиться. Однако сейчас для внешних продаж установлены индикативные цены, которые делают отечественную продукцию неконкурентоспособной.

До 2014 года, пока не вышел на прямой экспорт, Дубровенский завод жил очень тяжело. Когда же наладили поставки за рубеж, экспортировали сначала на 300 тысяч долларов, потом — на миллион, а сейчас объем экспорта достиг уже двух миллионов долларов. Это нас и спасло. Еще один важный момент заключается в том, что предприятию удалось добиться разрешения на углубленную переработку сырья: так, в экспортном портфеле появилась чесаная лента. Эта позиция приносит порядка 300 долларов на тонне дополнительно. Те, у кого экспортной подпитки нет, живут очень тяжело.

Развитие — в совершенстве

Развитие мы видим в снижении затрат и улучшении качества. Ведь бесконечно расширять посевные площади под лен, чтобы наращивать экспорт, невозможно. Сейчас завод и так поставляет каждую пятую тонну длинного волокна на комбинаты страны. Выработав в 2019 году 3,5 тысячи тонн волокна, мы уже перекрыли свои производственные мощности. Посеять больше — не значит больше собрать. На решающем этапе технологического процесса — на уборке — трудозатраты на льне примерно в 10 раз больше, чем на уборке зерновых. Поэтому мы работаем над совершенствованием технологии, культурой производства и переработки, внедрением более прогрессивного оборудования и средств механизации. Большое внимание уделяем работе с кадрами: продолжаем постоянно учиться возделывать лен. А тонкостей очень много. Все идет от начальной позиции — от тресты. А ее качество, в свою очередь, как ни у какой другой культуры, зависит от погодных условий — на 40–50 %. В этом году в Дубровенском районе, например, лен вырос всего за две недели, и, несмотря на холодную весну, — нормальным. В то же время у Пружанского льнозавода — одного из лучших в стране — 450 гектаров пришлось пересеять — замерзли. Теперь, после сильнейших дождей, все намокло и полегло. Спрашивается: как им убирать? Трудно что-то посоветовать. Тем более что по уровню оснащенности мы отстаем от тех же французов лет на 40–50. Пробовали внедрять их технику, но у нас она не работает должным образом. Отечественная — часто в опытных образцах, которые требуют доработки.

Для развития нужна база: природные условия, химия, техника (сеялки, опрыскиватели, комбайны, теребилки). А еще нужны кадры — квалифицированные специалисты. Один такой специалист-механик, например, позволяет сократить время простоя и потери рабочего времени с 30–40 % до 5 %. Раздельная уборка — прогрессивная технология, которая имеет решающее значение для улучшения качества. Она включает операцию оборачивания. Для ее выполнения мы имеем только 30 механизаторов, а нужно около 60. Ищем специалистов, привлекаем студентов. Оно того стоит: в результате больше выход волокна и выше его качество. В Дубровно выход длинного волокна (десятка) в среднем 8–9 %, а у французов — 20 % и более. Высевая импортные сорта, на второй-третий год мы тоже имели выход длинного волокна 24 %, дальше — нет.

Говорят: «Хочешь, чтобы было хорошо, — сделай сам». Крупные льнозаводы именно так и поступают — сами сеют лен, готовят его для себя. Мы кровно заинтересованы в качестве и эффективности, поэтому можем обеспечить совсем другой, чем в колхозах, уровень сева и возделывания, проведения всех операций, совсем другой уровень подготовки специалистов.

Источник: ПРОДУКТ.BY