Особенности проектирования холодильных систем на альтернативных хладагентах

- 13.04.2020 10:16

В последние годы в терминологии холодильной отрасли вcе чаще применяется понятие «альтернативные хладагенты». Кто-то только начинает разбираться, что в него входит, а кто-то уже проектирует и запускает объекты на этих самых альтернативных хладагентах.

Особенно активно стала подниматься данная тема после 1 января 2019 года, когда вступила в силу Кигалийская поправка к Монреальскому протоколу, добавляющая гидрофторуглероды (ГФУ) к списку веществ, вывод которых из обращения регулируется Монреальским протоколом. Поправка предполагает, что к 2036-му развитые страны сократят производство и потребление ГФУ до 15 % базового уровня 2011–2013 годов. В список ГФУ входят такие распространенные сейчас фреоны, как R404A, R507A, R134a, R410A, R407А/F и другие.

Особенно активно стала подниматься данная тема после 1 января 2019 года, когда вступила в силу Кигалийская поправка к Монреальскому протоколу, добавляющая гидрофторуглероды (ГФУ) к списку веществ, вывод которых из обращения регулируется Монреальским протоколом. Поправка предполагает, что к 2036-му развитые страны сократят производство и потребление ГФУ до 15 % базового уровня 2011–2013 годов. В список ГФУ входят такие распространенные сейчас фреоны, как R404A, R507A, R134a, R410A, R407А/F и другие.

Как известно, ГФУ безопасны для стратосферного озона, но обладают значительным потенциалом глобального потепления (ПГП). Поэтому экологи всего мира бьют тревогу в связи с потеплением климата. Чем меньше у хладагента это значение, тем больше у него шансов оставаться в списке применяемых.

Сегодня холодоснабжение востребовано почти во всех областях народного хозяйства: в пищевой, и не только, промышленности, в торговле, сельском хозяйстве, строительстве, логистике и прочих областях. Большинство ныне применяемых хладагентов неминуемо попадут под запрет ввиду высокой степени ПГП. Поэтому очень важно уже сейчас детально изучать вопрос альтернативных хладагентов и постепенно переходить к условиям международных договоренностей, чтобы быть конкурентоспособными как в нашей стране, так и на мировых рынках.

Не существует единственного озонобезопасного хладагента с низким ПГП, который был бы безопасен, не горюч, высокоэффективен и мог использоваться во всех областях — от бытового кондиционирования до промышленного низкотемпературного охлаждения.

Стандартным решением для небольших и средних систем кондиционирования воздуха стал хладагент R410A — негорючий гидрофторуглерод с нулевой озоноразрушающей способностью и высоким ПГП, равным 1890 (для сравнения, у CO2 ПГП = 1). Идеальной замены для R410A не существует. В качестве его альтернативы получил распространение хладагент R32 (дифторметан, умеренно горючий гидрофторуглерод с ПГП, равным 675). Помимо большей экологической безопасности R32, он еще и выгоднее, чем R410A с точки зрения скорости расходования хладагента, так как обладает меньшими плотностью и вязкостью, хотя это же и усложняет работу с ним в плане качества сварных швов и контроля соединений.

При сравнении показателей работы на R410A и R32 производители систем кондиционирования заявляют об увеличении холодопроизводительности системы почти на 4 % (ввиду того, что теплопроводность у R32 лучше) и об уменьшении энергопотребления оборудования на 10 % на R32. Особенное достоинство R32 — он однокомпонентный фреон, а это очень удобно в эксплуатации. Также R32 относится к числу нетоксичных слабогорючих веществ. Температура его самовозгорания находится в пределах 648 оС. Фреон R32 обладает низкой скоростью горения и не воспламеняется в обычных условиях. Для воспламенения концентрация фреона R32 в воздухе должна находиться в пределах 13–19 %. Несмотря на это, работа с R32 требует соблюдения соответствующих мер безопасности. В первую очередь необходимо хорошо вентилировать рабочее помещение, изолировать углубления в полу от попадания и накапливания в них фреона, а также проверять отсутствие остатков R32 перед началом пайки холодильного контура.

Фреон R32 позиционируется как высокоэффективный и, при правильном использовании, абсолютно безопасный для экологии и здоровья человека хладагент, который значительно улучшает производительность работы систем кондиционирования. Все это касается кондиционирования — как бытового, так и промышленного, то есть относительно высоких по холодильным меркам температур. А что же грядет в области промышленного холодоснабжения, где широко использовался ГФУ R404A, но из-за высокого ПГП, равного 3922, этот хладагент неизбежно попадает под запрет?

В промышленном холодоснабжении есть несколько вариантов применения веществ для замены хладагентов, попадающих в список выводимых из обращения. Один из самых перспективных — переход на природные, как их сейчас называют, — альтернативные хладагенты. В каждом конкретном случае необходимо выбирать наиболее оптимальный и эффективный для объекта хладагент в зависимости от его свойств и рабочих температур системы.

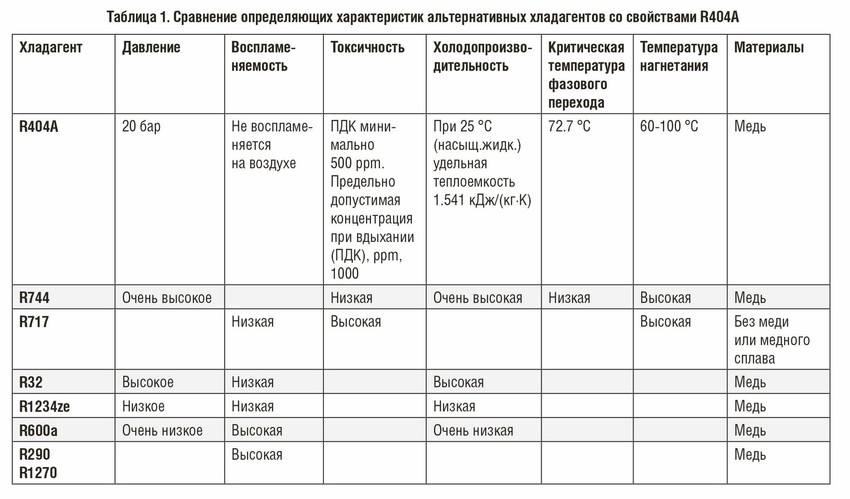

Как показано в табл. 1, различия в выборе обусловлены свойствами хладагентов. В таблице приведено сравнение определяющих характеристик альтернативных хладагентов со свойствами R404A. Пустая ячейка табл. 1 означает отсутствие существенного отличия конкретной характеристики альтернативного хладагента от свойств R404A, который был выбран для наглядности.

В табл. 1: R744 — углекислота (CО2); R717 — аммиак; R32 — дифторметан (фреон); R1234ze — фторированный фреон семьи гидрофторолефинов (Solstice™ ze); R600a — изобутан; R290 и R1270 — пропан и пропен.

Про каждый из альтернативных хладагентов можно и нужно говорить отдельно. В статье подробнее рассмотрим варианты работы на СО2 (R744).

Характеристики диоксида углерода, на которые следует обратить внимание при проектировании холодильных систем

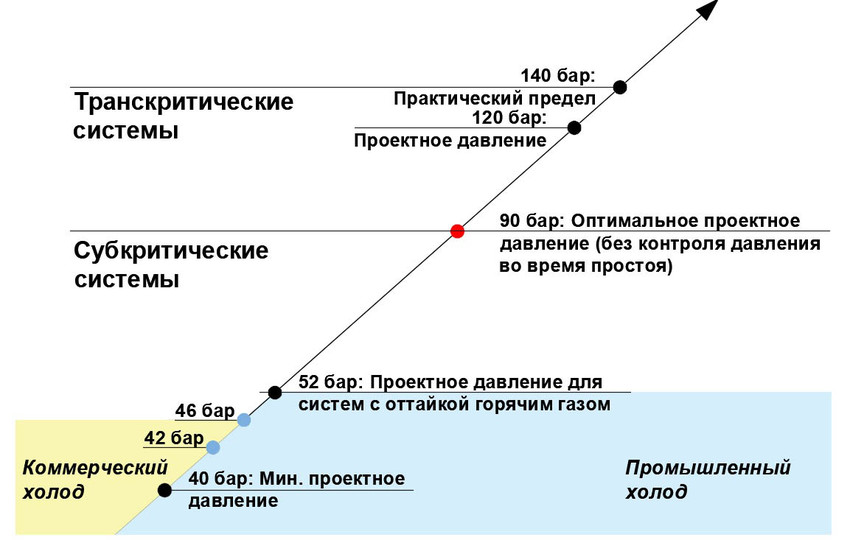

- Высокое рабочее давление (до 120 бар, практический предел — 140 бар) — это ключевое отличие диоксида углерода от привычных хладагентов. Соответственно все компоненты системы должны быть рассчитаны на проектные давления системы.

- Проектное давление холодильных систем на СO2 обычно определяется исходя из максимального рабочего и стояночного давлений системы, способа оттаивания испарителей, пиковых давлений и давления срабатывания предохранительных клапанов.

В зависимости от назначения и типа систем проектные давления CО2 могут изменяться в диапазоне от 40 до 140 бар. При этом в промышленном холоде используются субкритические системы, а в коммерческом популярны как субкритические, так и транскритические установки.

В каскадных субкритических коммерческих холодильных системах (например, ГФУ/CO2 — самый распространенный сейчас R134A/R744) диапазон проектных давлений составляет от 42 до 46 бap. B промышленном холоде каскадные системы (преимущественно NH3/CO2) имеют диапазон давлений от 40 до 52 бар в зависимости от способа оттаивания испарителей, а рабочее давление для контура CO2 — в пределах от 6 до 35 бар, что соответствует рабочему диапазону температур от минус 55 до 0 °С. Оттаивание испарителей с помощью горячих паров, как правило, повышает максимальное рабочее давление системы до 45 бар (рис. 1).

Рис. 1. Распределение ключевых точек давления в системах на СО2

Рис. 1. Распределение ключевых точек давления в системах на СО2

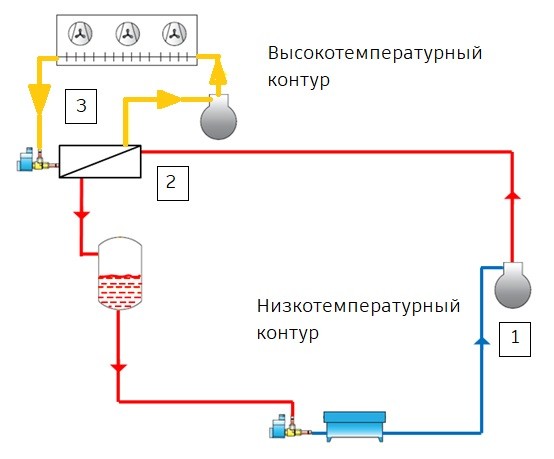

Схема каскадной системы, работающей при температуре, ниже критической, представлена на рис. 2, где: 1 — компрессор для систем на R744, как правило, аналогичен компрессору для систем на R410A (обычно работает при таком же давлении); 2 — теплообменник, R744 конденсируется в каскадном теплообменнике, передавая тепло испаряющемуся хладагенту верхней ступени (высокотемпературному контуру); 3 — высокотемпературный контур (верхняя ступень системы), представляет собой обычный холодильный агрегат, работающий на ГФУ, УВ или на R717, R744 также может использоваться в верхней ступени, в этом случае в течение некоторого времени он будет в сверхкритическом состоянии. Работа верхней ступени обычно регулируется по давлению в ресивере жидкого R744.

Рис. 2. Каскадная система ГФУ/CO2, работающая при температуре, ниже критической

Рис. 2. Каскадная система ГФУ/CO2, работающая при температуре, ниже критической

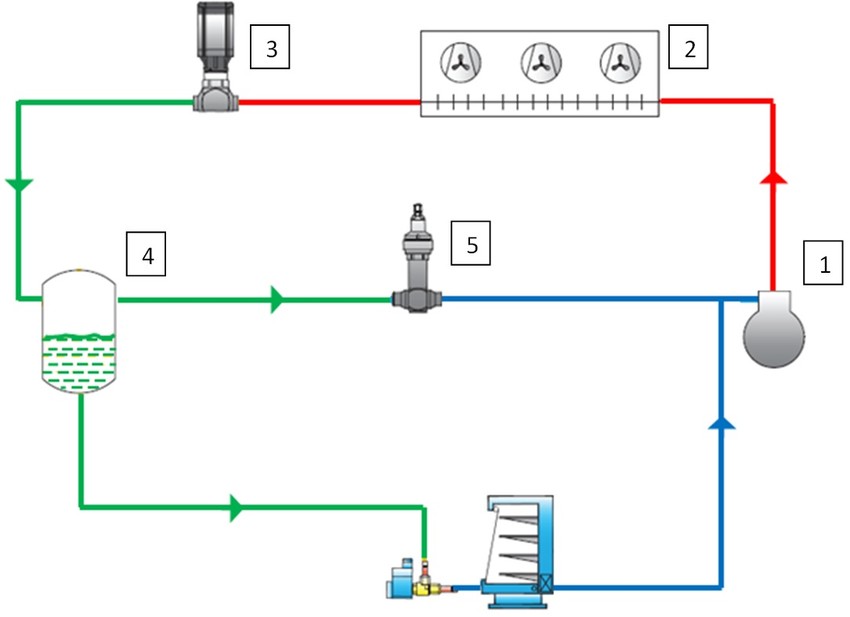

В типичной транскритической системе (рис. 3) большой производительности давление регулируется. На приведенной на рис. 3 схеме показан упрощенный контур такой системы, где: 1 — компрессор, представляет собой транскритический компрессор, предназначенный для работы под высоким давлением и на хладагентах, обладающих высокой удельной холодопроизводительностью; 2 — газовый охладитель, его конструкция напоминает конструкцию обычного конденсатора, при этом диаметр труб может быть меньше, и они должны выдерживать более высокое давление; 3 — редуцирующий клапан на выходе из газоохладителя, поддерживает давление в газоохладителе на оптимальном уровне (обычно 90 бар для транскритической системы, когда температура окружающей среды выше (21–25) оС); 4 — ресивер жидкого хладагента и соединенный с ним трубопровод (выделен зеленым цветом) находятся под средним давлением; 5 — газовый перепускной клапан, регулирующий давление ресивера, запитан на ресивер и поддерживает среднее давление на уровне, определенном разработчиком (обычно в диапазоне от 35 до 65 бар).

Рис. 3. Транскритическая система на СО2

Рис. 3. Транскритическая система на СО2

В транскритических системах на CO2 пo проектному давлению можно выделить четыре составные части (участка): от линии нагнетания компрессоров до газоохладителя и клапана высокого давления — 120 бар (140 бар); ресивер и жидкостная линия — 90 бар (без охлаждения при остановке) или 60 бар (при наличии вспомогательной системы охлаждения); всасывающая магистраль среднетемпературного контура — 45 бар; всасывающая магистраль низкотемпературного контура — 35 бар.

Помимо вышеописанных схем, встречаются системы с вторичным контуром (где R744 используется как вторичный хладагент), а также транскритическая бустерная система.

- Еще одной важной характеристикой хладагента R744, отличающей его от других, является то, что, помимо более высокой области рабочих давлений, он имеет высокую тройную и низкую критические точки. Тройная точка CO2 (минус 56,6 °C; 5,2 бар) на практике связана с выпадением «сухого льда», это следует учитывать при монтаже и обслуживании системы. Учет критической точки CO2 (плюс 31,1 °C; 73,6 бap) важен как при обслуживании, так и при проектировании систем на диоксиде углерода.

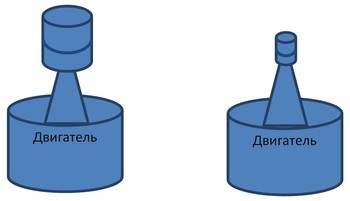

4. Высокая удельная холодопроизводительность R744, в отличие от R404A, обусловливает меньшие габариты компрессоров и диаметров труб по сравнению с другими хладагентами. Как пример — компрессоры на R404A и на R744.

У СО2 низкая вязкость, высокие плотность, теплоотдача и объемная производительность. Относительно малые потери давления и температурные напоры в трубопроводах и аппаратах позволяют повысить энергоэффективность систем на хладагенте CO2, a также снизить их массогабаритные характеристики.

- R744 — асфиксиант — может вызывать удушье при определенных концентрациях, но абсолютно неуловим человеческому обонянию, поэтому необходимо устанавливать стационарную систему определения утечек. Делают это на случай, если утечка хладагента в закрытом пространстве, например, в холодильной камере или в производственном помещении, достигнет концентрации, которая потребует срочной эвакуации. В машинных отделениях рекомендуется установка сигнализатора, срабатывающего при уровне 50 % ПДК/ПНК в соответствии с требованиями ГОСТ EN 378-1–2014. Это уровень, выше которого наступают неблагоприятные последствия в результате однократного или многократного воздействия в течение короткого промежутка времени.

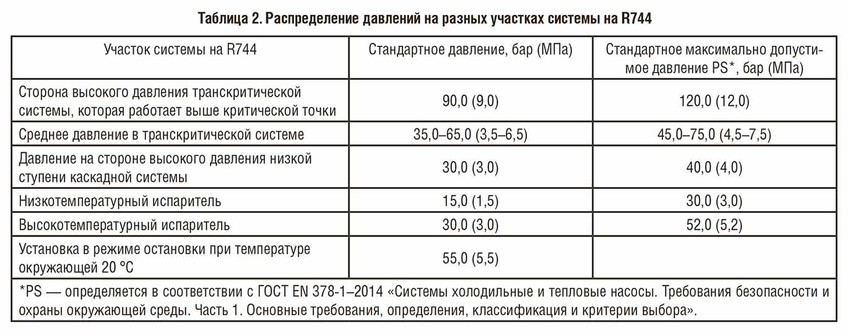

Области применения хладагента R744: торговый и промышленный холод, тепловые насосы. В зависимости от назначения систем на R744, в них применяются различные давления (табл. 2).

Высокое давление R744 может привести к увеличению утечек. Для минимизации возможности утечек система соединительных трубопроводов и компоненты должны быть рассчитаны на максимально допустимое давление PS соответствующей части системы. Во многих случаях это потребует использования компонентов, которые отличаются от компонентов систем на ГФУ, а также более толстостенных медных или стальных труб. Соединения следует паять или сваривать и, по возможности, избегать механических соединений. Используемые клапаны Шредера должны быть рассчитаны на диапазон давления и температур, диоксид углерода и компрессорное масло.

В каскадных теплообменниках может возникнуть большой перепад температур между входом и выходом. Это способно вызвать термоудар, следствием которого может стать утечка хладагента, и это необходимо учитывать при выборе компонентов. Перепад температур можно снизить за счет уменьшения перегрева газа перед конденсатором.

Потери хладагента также возникают из-за проблем, связанных с предохранительными клапанами. Должна существовать достаточная разница между максимально допустимым давлением PS (и, следовательно, давлением срабатывания предохранительного клапана) и номинальным рабочим давлением в соответствующей части системы, что минимизирует сброс R744 через предохранительный клапан. Во многих системах даже небольшое увеличение рабочего давления приводит к сбросу хладагента через предохранительный клапан. Усугубляет ситуацию то, что давление R744 может расти очень быстро и достичь уровня давления срабатывания предохранительного клапана, прежде чем сработает реле высокого давления и произойдет отключение системы (как и в других системах, настройка реле высокого давления не должна превышать 90 % максимально допустимого давления PS).

При наличии нескольких сработок пружина предохранительного клапана ослабляется, давление срабатывания уменьшается, увеличивая частоту выпуска. В дополнение к этой проблеме утечки происходят, если предохранительный клапан не возвращается в исходное положение даже после одного выпуска.

В общих чертах мы рассмотрели особенности работы на альтернативном хладагенте R744. Он имеет как свои плюсы для экологии, так и особенности, которые накладывают дополнительные условиях на системы с его применением. Их необходимо знать и учитывать, начиная от проектирования с выбором схемы и подбором элементов и заканчивая монтажом и эксплуатацией. Особенно важны при работе с ним меры безопасности и понимание процесса с рабочими давлениями в каждой из веток системы.

В следующем номере рассмотрим некоторые другие альтернативные хладагенты. Сможем сравнить особенности каждого из веществ, чтобы представлять диапазон его работы и целесообразность применения на объектах.

Марина МАРЧЕНКО,

главный специалист по разделу «Холодоснабжение»,

индивидуальный предприниматель

+375 (29) 104-02-03, Proekt.holod@gmail.com

Источник: журнал «Микроклимат и холод»