Базовый уровень аудита холодильных систем

- 14.04.2021 20:04

ЖУК Николай, эксперт АПИМХ, старший преподаватель БНТУ, Советник Международной Академии Холода и

ЦВИРКО Мария, заместитель директора ООО «АПИМХ-Инжиниринг» рассказали ПРОДУКТ.BY о возможностях аудита холодильных систем, познакомили с практическими результатами выявления неэффективной работы оборудования, а также привели обоснованные рекомендации по устранению недостатков.

Сервисное унитарное предприятие «АПИМХ-Инжиниринг» за шесть лет работы выдало более 100 независимых заключений о причинах выхода из строя, неисправностях и неэффективности работы холодильного оборудования. Возможно ли было это предупредить? Безусловно!

Аудит холодильных систем — это обследование эксплуатирующегося на предприятии холодильного оборудования, проводимое в целях оценки эффективности его работы и выработки мероприятий по обеспечению экономии топливно-энергетических ресурсов. Базовый уровень аудита в первую очередь предназначен для выявления областей неэффективности и исследования возможностей развития холодильных систем.

В зависимости от потребностей заказчика аудит холодильных систем может включать в себя следующие этапы.

Визуальное обследование объекта охлаждения и применяемого для него холодильного оборудования. На этом этапе предварительно рассматриваются материалы, которые можно получить от владельца в электронном виде.

Вырабатываются и согласовываются с владельцем план действий и уровень аудита. Но обязательно уже непосредственно на месте более подробно изучаются конструктивные и другие особенности самих холодильных систем и объектов холодоснабжения. С работниками предприятия открыто обсуждаются все текущие проблемные вопросы и возможные мероприятия по повышению эффективности работы холодильных систем.

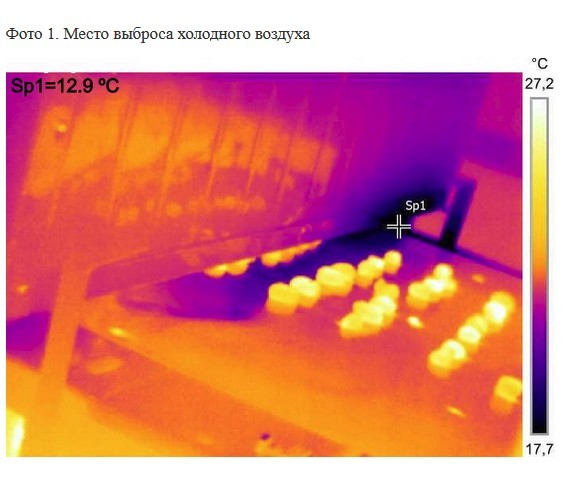

Тепловизионное обследование. У этого способа аудита широкие возможности диагностики: поиск мест излишних теплопритоков через ограждающие конструкции и мест локализации холодных или теплых масс воздуха; обнаружение мостиков тепла; выявление мест локальных эксплуатационных тепловыделений; поиск огрехов в изоляции строительных конструкций, трубопроводных трасс; детальное изучение правильности циркуляции хладагента и теплоносителей по жидкостным и газовым трубопроводам; определение уровня заполнения теплообменных и емкостных аппаратов; выявление повышенных гидравлических сопротивлений на трубопроводных трассах; обнаружение проблем в электропроводке. И это далеко не полный перечень работ по возможному тепловизионному обследованию объектов холодоснабжения.

Исследование документации. На этом этапе могут быть выполнены следующие работы: проведение контроля соответствия проектной документации на установленное холодильное оборудование; изучение текущей технической и эксплуатационной документации холодильных систем.

Контроль качества проведения монтажных работ. Выполняется визуальный контроль монтажа самого объекта охлаждения, контроль правильности установки и крепления собственно агрегатов, трубопроводных трасс, тепловой изоляции, приборов контроля и автоматики и т. п.

Контроль работоспособности и эффективности работы холодильного оборудования. По решению эксперта, возможен замер некоторых параметров работы холодильного оборудования с помощью специализированной приборной базы.

Конкретными результатами аудита могут являться: описание недостатков холодильных систем и разъяснения к ним с выдачей рекомендаций по их устранению; конкретные мероприятия по обслуживанию, настройке, ремонту, модернизации холодильного оборудования; перечень мероприятий для программы по энергосбережению по всему предприятию и пр.

Предлагаем на примере одного из предприятий кондитерской отрасли, на котором работает холодильное оборудование средней мощности, ознакомиться с некоторыми результатами аудита. Холодоснабжение объектов предприятия осуществляется от более 30 локальных фреоновых холодильных агрегатов, сосредоточенных в производственных цехах в непосредственной близости от потребителей холода (суммарная холодопроизводительность на технологические нужды Qт = 210 кВт, на кондиционирование — Qк = 400 кВт).

Следует отметить грамотную и профессиональную работу сотрудников как в целом по предприятию, так и при решении локальных задач, к примеру, по поддержанию необходимого микроклимата в цехах. Для отвода тепла от компрессорно-конденсаторных агрегатов взамен «классического» увеличения мощности установок и дооснащения цехов кондиционерами был выполнен перенос конденсаторов холодильных установок на улицу, что позволило отвести теплоту конденсации хладагента и снизить избыточные тепловыделения в производственные помещения.

Тепловизионная диагностика выявила в первую очередь явные увеличения теплопритоков (тепловые мостики в отдельных местах стыков изоляционных листов на воздуховодах; повышенные теплопритоки от тепловых и канализационных трасс, идущих по помещению, и др.), а также помогла обнаружить не столь очевидные огрехи (при работе технологической линии имеется выброс холодного воздуха в месте выхода конвейерной ленты, фото 1).

Ошибки монтажа

Постоянное расширение ассортимента выпускаемой продукции и усовершенствование технологических процессов требуют выполнения быстрых задач по дооснащению текущего парка холодильного оборудования, решения «горящих» вопросов функционирования холодильных установок. А это зачастую приводит к появлению ошибок при монтаже. Ниже представлены некоторые выявленные ошибки.

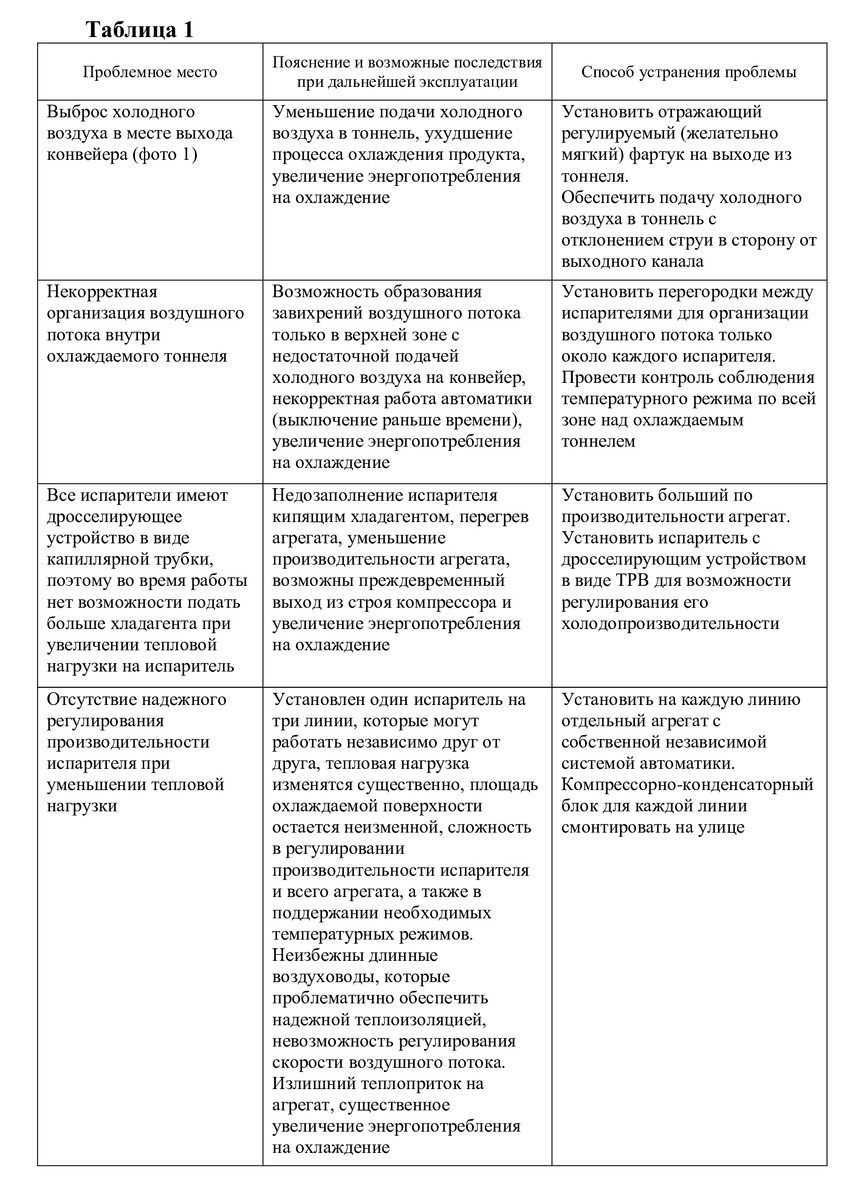

1. Неправильный монтаж уравнительных трубок обоих терморегулирующих вентилей (ТРВ) по отношению к закрепленному термобаллону (фото 2). Полагаем, это произошло после замены ТРВ, старые так и остались на испарителе.

2. Уравнительные трубки обоих ТРВ в местах поворота обжаты и поэтому закупорены (фото 2). В первых двух описанных случаях из-за некорректной работы ТРВ возможен как залив испарителя кипящим хладагентом с возникновением гидроудара для компрессора, так и недозаполнение испарителя с уменьшением его холодопроизводительности и увеличением энергопотребления на охлаждение.

3. Отсутствуют маслоподъемные петли на восходящих газовых трубопроводах, идущих к конденсаторам, что может привести к накоплению масла в этих магистралях и невозврату его в компрессор, к масляному голоданию компрессора и преждевременному выходу его из строя.

4. Отсутствует подогрев дренажного трубопровода слива конденсата от испарителей. А это вызовет замерзание конденсата в трубопроводе при отрицательной температуре на улице, закупорку трубопровода, заполнение дренажного поддона испарителя и залив помещения под испарителями.

В табл. 1 приведены описание нескольких выявленных при аудите проблемных мест, пояснения к ним, а также рекомендации, которые позволят повысить эффективность работы холодильного оборудования.

Обращаем внимание, что на основе разработанных рекомендаций дается оценка по достижению экономического эффекта от их реализации, есть возможность включить материалы аудита в ежегодно разрабатываемый план мероприятий по энергосбережению предприятия и выполнению целевого показателя.

Следует отметить, что аудит холодильных систем возможен как для эксплуатирующихся объектов, так и на стадии предпроектных разработок для задач модернизации и реконструкции производств. Однако полный и правильный подбор основного и вспомогательного холодильного оборудования проводится только по результатам тщательного расчета всех теплопритоков или на инвестиционном уровне аудита, а также по техническому заданию от предприятия.

На стадии предпроекта необходимо выполнение аудита инвестиционного уровня, где могут быть предложены альтернативные схемы комплектации оборудования по действующим и вновь проектируемым системам холодоснабжения, вентиляции и кондиционирования, возможны проведение сравнительного анализа оптимальности подобранного оборудования, разработка технико-экономического обоснования вариантов поставки.

Более детальное рассмотрение работ и результатов аудита инвестиционного уровня будет предложено в продолжение цикла статей.

ООО «АПИМХ-Инжиниринг»

220007, г. Минск, ул. Артиллеристов, 8, к. 11

+375 17 222 14 95

+375 29 607 99 71