Повышение эффективности производства творога путем предварительного концентрирования смесей для сквашивания методом ультрафильтрации

- 06.12.2017 14:59

И. В. МИКЛУХ, РУП «Институт мясо-молочной

промышленности», Республика Беларусь

О. В. ДЫМАР, доктор технических наук, доцент,

представительство АО «MEGA a.s.» (Чешская Республика)

в Республике Беларусь

Реферат. Исследованы особенности использования ультрафильтрации обезжиренного молока с последующим сквашиванием полученных концентратов при изготовлении творога. Определены рациональное значение фактора концентрирования по белку обезжиренного молока ультрафильтрацией при производстве творога с традиционными органолептическими показателями и рекомендуемые режимы сквашивания УФ-концентратов обезжиренного молока. Установлено снижение интенсивности отделения и выхода кислой сыворотки, увеличение выхода готового продукта, снижение расхода сырья в зависимости от увеличения массовой доли сухих веществ в УФ-концентратах обезжиренного молока, направляемых на сквашивание для изготовления творога.

Increasing the Efficiency of Production of Cottage Cheese

by Pre-Concentration of Mixtures for Fermentation by Ultrafiltration

I. V. Miklikh, O. V. Dymar

Abstract. Features of the ultrafiltration of skim milk followed by fermentation of obtained concentrates in the manufacture of cottage cheese. Determined by the rational factor of protein concentration by ultrafiltration of skim milk in the production of cottage cheese with traditional organoleptic indicators; recommended modes of ripening of skim milk UF-concentrates. Reduction in the intensity of the release and the output of acid whey, increased product yield, reduced raw materials consumption depending on the increase of the mass fraction of dry solids in the skim milk UF-concentrates of allocated for fermentation for the manufacture of cottage cheese.

Перспективным направлением совершенствования технологии изготовления творога является использование предварительной обработки молочного сырья методом ультрафильтрации (УФ) [1] с последующим сквашиванием полученных концентратов, что позволяет увеличить выход готовой продукции, снизив при этом объем кислой сыворотки, по сравнению с традиционной технологией производства творога. При изготовлении творога важным является получение продукта с традиционными органолептическими показателями, исключая наличие привкуса горечи, обусловленного повышенным содержанием солей кальция, накапливаемого продукта в процессе ультрафильтрации [2, 3]. Проведение научных исследований в области использования мембранных методов для обработки обезжиренного молока позволит по-новому решить вопросы, связанные с технологией производства молочных продуктов: сократить расход сырья, разработать новые виды молочных продуктов с использованием молочного белка, повысить их выход в расчете на единицу исходного сырья, максимально снизив при этом технологические потери, в том числе и объем такого вторичного молочного сырья, как кислая сыворотка, образующаяся при производстве творога.

Целью данной работы является разработка научно-практических основ технологии производства творога с предварительным концентрированием обезжиренного молока методом ультрафильтрации.

Задачами определены:

– изучение состава концентрата, получаемого при ультрафильтрации обезжиренного молока;

– проведение дегустационной оценки образцов творога, получаемого из смеси с разной степенью (фактором) концентрирования;

– определение особенности протекания сквашивания при производстве творога из УФ-концентрированных смесей.

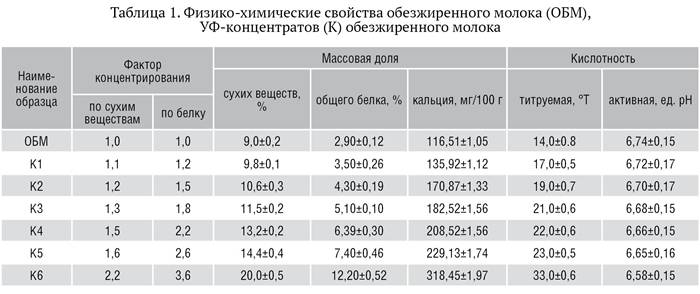

Для установления степени концентрирования сырья при производстве творога с использованием ультрафильтрации проводили экспериментальные выработки данного продукта. Исходное сырье (пастеризованное обезжиренное молоко) обрабатывали на лабораторной баромембранной установке, оснащенной ультрафильтрационным мембранным элементом (табл. 1), при этом был изготовлен ряд образцов творога из УФ-концентратов обезжиренного молока, полученных при различных факторах концентрирования. Контрольным образцом служил творог, изготовленный из обезжиренного молока (ОБМ).

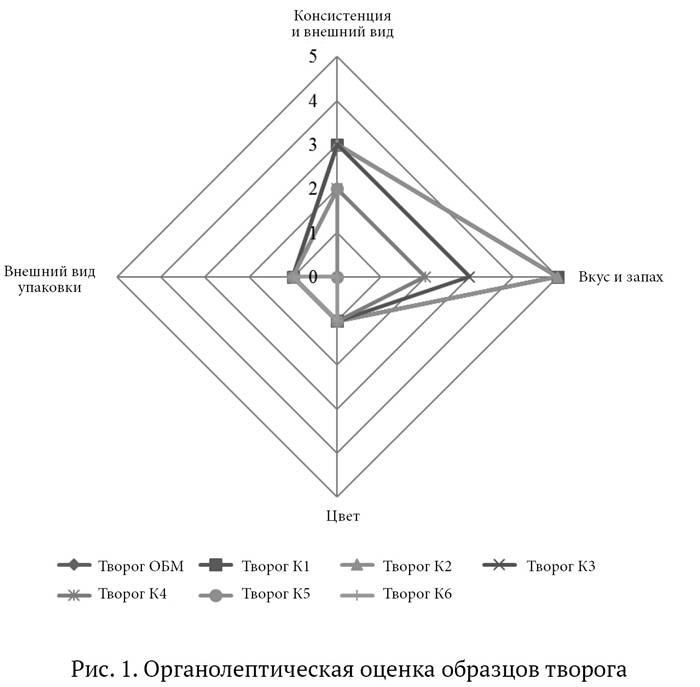

Полученные концентраты и исходное обезжиренное молоко пастеризовали, сквашивали бактериальным сухим концентратом лактококков и далее полученные сгустки подвергали самопрессованию для отделения сыворотки. Органолептическая оценка образцов творога, произведенная в соответствии с рекомендуемой шкалой дегустационной оценки [4], приведена на рис. 1.

Максимальная суммарная оценка творога составляла 10 баллов, которые складывались из оценки следующих показателей:

5 баллов — вкус и запах;

3 балла — консистенция и внешний вид;

1 балл — цвет;

1 балл — внешний вид потребительской упаковки и маркировка.

Как видно из данных, представленных на рис. 1, образцы творога ОБМ, К1, К2 не отличаются по органолептическим показателям, а также соответствуют требованиям, установленным в стандарте на данный вид продукта [5]. Однако в образцах творога К4, К5 и К6 было отмечено изменение консистенции от мажущейся до чрезмерно мажущейся (пастообразной) с заметным выделением сыворотки, усиливающийся кислый вкус и привкус горечи, в связи с чем данным образцам творога была присвоена общая органолептическая оценка 6, 4 и 2 балла соответственно. Отмеченный привкус горечи, возникающий в твороге, изготовленном из УФ-концентратов с фактором концентрирования обезжиренного молока по белку более 1,8 (образец творога К3), обусловлен высоким содержанием кальция [2, 3].

Установлено, что в образцах творога К1, К2, К3, К4, К5 и К6, изготовленных из УФ-концентратов, отмечено повышение содержания влаги и содержания белка в сухом веществе по сравнению с контрольным образцом творога из обезжиренного молока.

Важной технологической операцией при производстве творога является сквашивание, в результате которого происходят физико-химические изменения компонентов молока, вызывающие коагуляцию белков. В качестве контрольного образца служил сгусток, полученный из обезжиренного молока. Образцы сквашивали бактериальным сухим концентратом лактококков при температуре (28±2) оС.

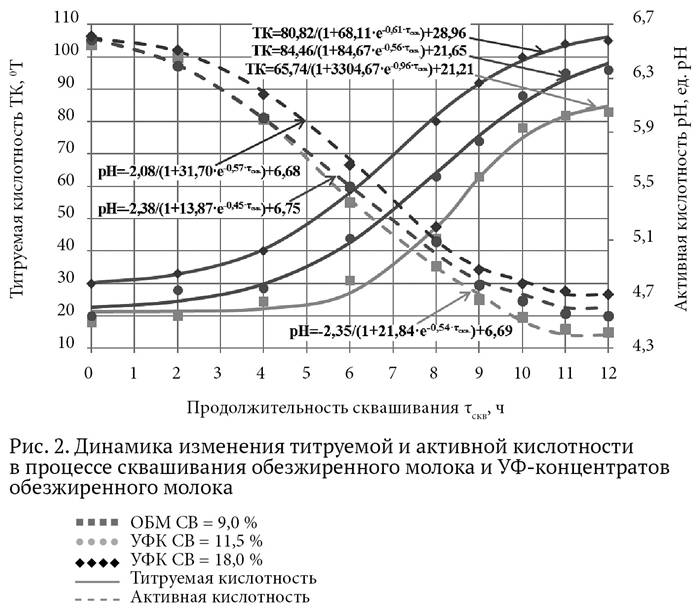

На рис. 2 отражена динамика изменения активной и титруемой кислотности в процессе сквашивания исходного обезжиренного молока и концентратов, полученных ультрафильтрацией обезжиренного молока с различным содержанием сухих веществ.

Окончание процесса сквашивания определяли по образованию плотного колющего сгустка и его активной кислотности, которая при кислотном способе производства творога составляет 4,6–4,7 ед. рН, что соответствует изоэлектрической точке казеина [6]. Для коагуляции белка важно достижение данного значения активной кислотности, которое при сквашивании УФ-концентратов достигается медленнее, чем для ОБМ, в отличие от характера нарастания титруемой кислотности (рис. 2). Так, значение рН = 4,6–4,7 быстрее достигается при сквашивании обезжиренного молока (за 9 ч), затем в концентрате с содержанием сухих веществ 11,5 % (за 10 ч) и в концентрате с содержанием сухих веществ 18,0 % (за 11 ч). Нарастание значений титруемой кислотности имеет противоположный характер (рис. 2): с увеличением массовой доли сухих веществ в сквашиваемом сырье темп увеличения титруемой кислотности снижается.

Данное явление объясняется повышением буферности обезжиренного молока, связанного с увеличением содержания сухих веществ в концентрах и непосредственно за счет роста количества белка [2, 6], главным образом казеина, аминные и гидроксильные группы которого вступают в реакцию с ионами водорода образовавшейся в результате развития заквасочных микроорганизмов молочной кислоты. Так как диссоциация данных групп белков незначительна, концентрация ионов водорода остается постоянной, и титруемая кислотность повышается, поскольку при ее определении в реакцию со щелочью вступают как активные, так и связанные ионы водорода [6].

Для установления рекомендуемых технологических параметров сквашивания провели полный двухфакторный эксперимент в пакете STATGRAPHICS Plus, при этом параметрами оптимизации (функцией отклика) выступали титруемая кислотность (ТК), активная кислотность (рН), на которые оказывали влияние два фактора:

— продолжительность сквашивания (τскв);

— массовая доля сухих веществ в сквашиваемом сырье (СВ).

Проводились экспериментальные выработки творога из УФ-концентратов обезжиренного молока с фиксированием продолжительности сквашивания τскв (пределы варьирования 0–12 ч), массовой доли сухих веществ в обезжиренном молоке и УФ-концентратах обезжиренного молока СВ (пределы варьирования 9,0–18,0 %).

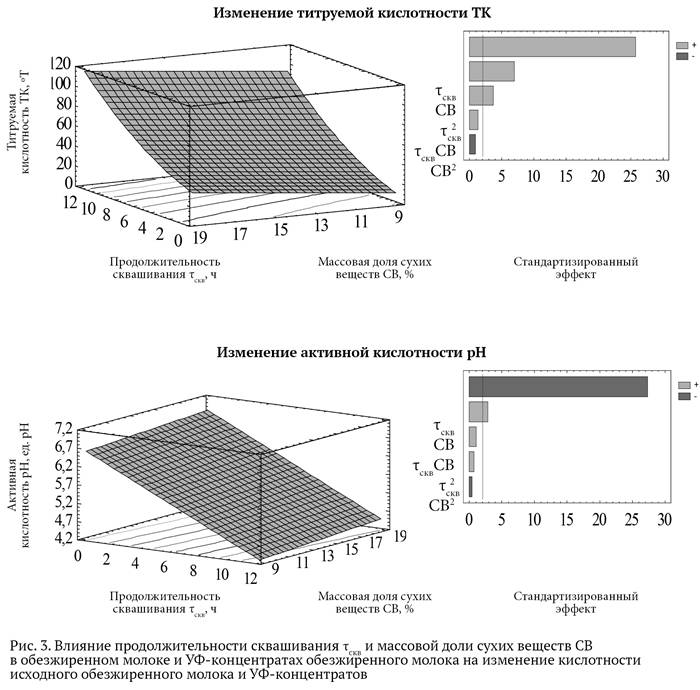

Полученные в результате регрессионного анализа процесса сквашивания поверхности отклика изменения титруемой (ТК) и активной кислотности (рН) представлены на рис. 3. С целью определения степени влияния факторов на функции отклика построены карты Парето оценки значимости исследуемых факторов.

Из анализа карт Парето (рис. 3), описывающих зависимость титруемой и активной кислотности от параметров процесса сквашивания, видно, что все факторы являются значимыми, при этом наибольшей степенью значимости обладает фактор продолжительности сквашивания.

Установлено, что с увеличением продолжительности сквашивания, массовой доли сухих веществ в сквашиваемом сырье повышаются и значения титруемой кислотности, максимальная величина которой достигается при максимальных значениях варьируемых факторов, и снижается активная кислотность рН, заданная минимальная величина которой достигается при максимальных значениях варьируемых факторов.

На основании данных эксперимента получены уравнения регрессии, которые позволяют установить рекомендуемые технологические параметры процесса сквашивания обезжиренного молока и концентратов обезжиренного молока, полученных ультрафильтрацией:

ТК = –9,06 + 2,19τскв + 2,33СВ + 0,39τск2;(1)

pH = 6,41 – 0,19τскв + 0,02СВ,(2)

где ТК — титруемая кислотность, ºТ;

рН — активная кислотность рН;

τскв — продолжительность сквашивания, ч;

СВ — массовая доля сухих веществ в сквашиваемом сырье, ºС.

Определено, что с увеличением массовой доли сухих веществ в концентратах возрастает продолжительность сквашивания, при этом титруемая кислотность нарастает быстрее, а активная снижается медленнее, что объясняется увеличением буферности обезжиренного молока, связанного с увеличением содержания сухих веществ в концентратах и непосредственно за счет увеличения количества белка [2, 6].

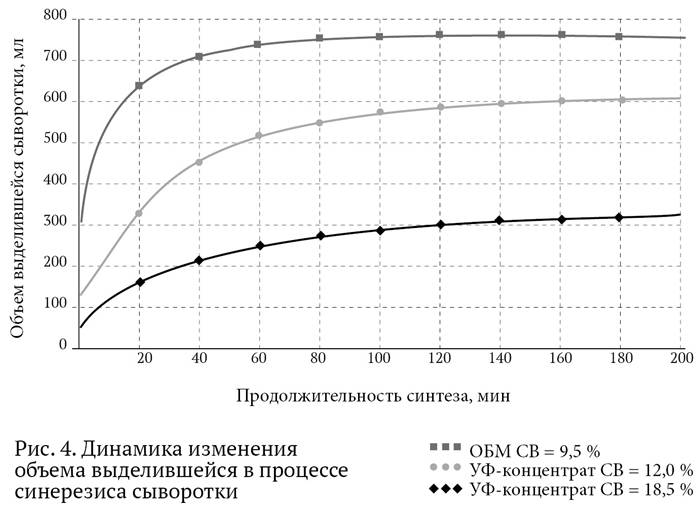

Установлено, что при изготовлении творога из УФ-концентратов обезжиренного молока с увеличением массовой доли сухих веществ в них снижаются выход сыворотки и интенсивность протекания синерезиса в обрабатываемых сгустках (рис. 4). Объем исходного сквашиваемого сырья для каждого образца 1000 см3. После окончания сквашивания творожные сгустки разрезали на кубики размером ребра 2 см, медленно нагревали до температуры (42±2) °С и выдерживали при этой температуре (30±10) мин. Далее проводили отделение сыворотки самопрессованием творожного сгустка.

Результаты исследований показали (рис. 4), что общий объем сыворотки уменьшается при обработке сгустков, полученных при сквашивании УФ-концентратов с большей массовой долей сухих веществ, при этом снижается и скорость отделения сыворотки, которая определяется влагоудерживающей способностью казеина и зависит от концентрации сухих веществ в сырье [6]. Так, объем сыворотки, выделившейся через 60 мин после начала синерезиса сгустков, уменьшился на 30 % для УФ-концентрата с массовой долей сухих веществ 11,5 % и на 51 % для УФ-концентрата с массовой долей сухих веществ 18,0 % по сравнению со сгустком, полученным сквашиванием обезжиренного молока.

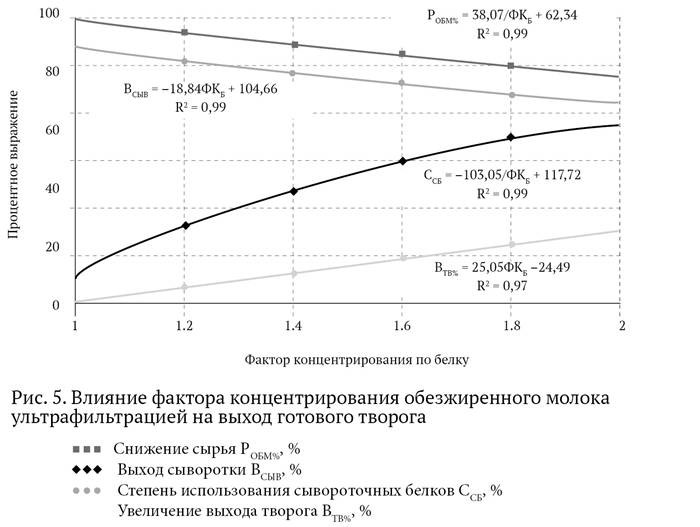

Определено влияние роста содержания сухих веществ в УФ-концентратах обезжиренного молока на выход готового продукта. Зависимости процентного выражения снижения расхода сырья, увеличения выхода творога, степени выделения сывороточных белков молока и выхода сыворотки от степени концентрирования обезжиренного молока ультрафильтрацией отражены на рис. 5.

Увеличение выхода творога, выработанного из УФ-концентрата обезжиренного молока, по сравнению с творогом, изготовленным непосредственно из обезжиренного молока, объясняется увеличением степени использования сывороточных белков, которые при ультрафильтрации фракционируются совместно с казеиновыми частицами в концентрате, а также за счет увеличения влагоудерживающей способности творога, о чем косвенно свидетельствует снижение выхода сыворотки.

ВЫВОДЫ

1. На основании органолептической оценки и анализа физико-химических свойств образцов творога, изготовленных из УФ-концентратов, установлено рациональное технологически обусловленное значение фактора концентрирования по белку обезжиренного молока ультрафильтрацией до 1,8 (при этом массовая доля белка в УФ-концентрате не более 5,0 %) при производстве творога из обезжиренного молока с использованием метода ультрафильтрации. Это позволяет получить готовый творог с традиционными органолептическими показателями: нежная, рассыпчатая консистенция, отсутствие привкуса горечи, обеспеченное содержанием кальция в продукте до 0,2 %.

2. В ходе исследований установлены следующие рекомендуемые режимы сквашивания концентратов для производства творога с массовой долей сухих веществ до 11,5 %, белка — до 5,0 %, температура заквашивания и сквашивания (28±2) оС, продолжительность процесса сквашивания 9–11 ч до достижения значения рН = 4,6–4,7, что соответствует титруемой кислотности 70–90 °Т.

3. Показано, что при производстве творога из УФ-концентрата с фактором концентрирования по белку 1,8 снижается расход сырья (обезжиренного молока) в среднем на 16 %, уменьшается выход кислой сыворотки примерно на 17 %, выход творога (по отношению к обезжиренному молоку) увеличивается в среднем на 19 %, степень использования сывороточных белков увеличивается более чем в 3 раза по сравнению с показателями для контрольного образца творога, изготовленного из обезжиренного молока без применения ультрафильтрации.

ЛИТЕРАТУРА

1. Мембранные технологии в производстве напитков и молочных продуктов / Ред.-сост. А. И. Тамим. — СПб.: Профессия, 2016. — 420 с.

2. Фетисов, Е. А. Мембранные и молекулярно-ситовые методы переработки молока / Е. А. Фетисов, А. П. Чагаровский. —

М.: Агропромиздат, 1991. — 272 с.

3. Белов, В. В. Производство творога с применением ультрафильтрации / В. В. Белов. — Л.: Ленингр. технол. ин-т холодил. пром-сти, 1987. — 15 с.

4. Меркулова, Н. Г. Производственный контроль в молочной промышленности: практ. рук. / Н. Г. Меркулова, М. Ю. Меркулов, И. Ю. Меркулов. — СПб.: Профессия, 2010. — 653 с.

5. Творог. Общие технические условия: СТБ 315–2007. — Минск: Госстандарт, Республика Беларусь, 2008. — 11 с.

6. Горбатова, К. К. Физико-химические и биохимические основы производства молочных продуктов / К. К. Горбатова. — СПб.: ГИОРД, 2004. — 346 с.

Источник: Produkt.by