Контроль потоков в технологических линиях.

- 09.05.2013 03:00

Технологические линии на современных пищевых производствах состоят из множества компонентов.

Их слаженная работа оказывает непосредственное влияние на технологический процесс, что, в конечном счете, отражается на качестве производимого продукта. Как это часто бывает, самое слабое звено технологической цепочки является определяющим в надежности всего технологического процесса. До тех пор, пока будет обеспечена целостность уплотнений, будет выполняться и правильное прохождение продукта по всей технологической линии.

Наиболее важные параметры для уплотнений — это их стойкость к статическим и динамическим нагрузкам, а также химическая и температурная резистивность. Учитывая эти параметры, проводится подбор уплотнений, которые смогут обеспечить работу технологической линии как в процессе производства продукта, так и при безразборной мойке.

Помимо непосредственной надежности самого оборудования, надежность и долговечность его уплотнений оказывают существенное влияние на частоту проведения регламентных работ, то есть на количество плановых остановок технологической линии. Не стоит недооценивать эти скрытые затраты, не говоря уже об аварийных остановках, вызванных выходом из строя уплотнительных элементов. Именно поэтому с самого начала своей деятельности компания «Кизельманн» обращала особое внимание на то, какими будут условия эксплуатации уплотнений при проектировании клапанов и трубных соединений.

С разработкой уплотнений k-flex был найден именно тот материал, который в полной мере отвечает всем предъявляемым требованиям.

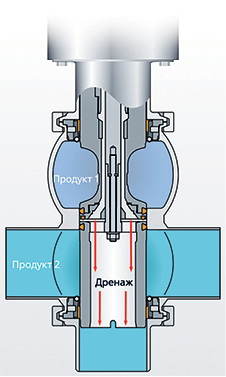

Материал k-flex, в отличие от PTFE, обладает необходимой эластичностью, которая сохраняется как при статических, так и при динамических нагрузках. Однако не стоит забывать о том, что материал k-flex не является абсолютно идентичным по эластичности, широко распространенным в современной пищевой промышленности эластомером. Например, использование k-flex в качестве материала уплотнений для резьбовых соединений, помимо очевидных выгод в долговечности работы такого соединения, требует строгой соосности монтажа данных соединений. При монтаже в клапаны «Кизельманн» уплотнений из материала k-flex проблема отсутствия соосности была полностью решена еще на стадии проектирования самих клапанов. При замене пользователем уплотнений в клапанах новые будут равномерно прижаты так, как это и было изначально сделано на заводе. Именно такие факторы гарантируют долговременную и надежную работу оборудования. В двухседельных клапанах возможна организация независимой мойки камеры контроля течей и штока клапана, даже в процессе работы клапана с продуктом. Специальная конструкция позволяет полностью исключить потери продукта при срабатывании клапана. В программу поставок клапанов с контролем течей «Кизельманн», помимо двухседельных клапанов, входят также промывные клапаны бабочка и семейство асептических клапанов «ГЕМБРА».

Благодаря правильному подбору надежных клапанов и их материалам уплотнений, соответствующим заданным техническим  требованиям для установки оборудования, в наиболее важных местах технологической линии обеспечивается безопасность всего производственного процесса.

требованиям для установки оборудования, в наиболее важных местах технологической линии обеспечивается безопасность всего производственного процесса.

Требования, предъявляемые к материалам уплотнений:

— Соответствие гигиеническим требованиям различных стандартов — Стойкость к различным средам — Химическая резистивность к растворам безразборной мойки — Термическая стойкость к стерилизации — Хорошо промываемая и стерилизуемая поверхность — Токсикологическая безопасность — Отсутствие щелей и трещин — Конструкция с бережным отношением к продукту

![]() ООО «Кизельманн Рус» РФ, 125476, Москва, ул. Василия Петушкова, д. 3 Тел.: +7 495 258 92 30 Факс: +7 495 258 92 31 Телефоны в Минске: +375 17 26 99 258, +375 29 700 60 24 www.kieselmann.ru sales@kieselmann.org

ООО «Кизельманн Рус» РФ, 125476, Москва, ул. Василия Петушкова, д. 3 Тел.: +7 495 258 92 30 Факс: +7 495 258 92 31 Телефоны в Минске: +375 17 26 99 258, +375 29 700 60 24 www.kieselmann.ru sales@kieselmann.org