Качество вслед за модернизацией

- 07.01.2013 03:00

Без четкой стратегии модернизации и планомерного движения к ней невозможно развитие предприятия. Об этом с уверенностью говорят специалисты ОАО «Оршанский молочный комбинат». Поэтому на предприятии определяются новые направления работы, в развитие производства инвестируются средства, качество выпускаемой продукции постоянно улучшается.

Волнующий многих производителей вопрос модернизации остро встал и на Оршанском молочном комбинате. Оценив общее техническое состояние предприятия, здесь взяли курс на обновление вспомогательных производств.

Волнующий многих производителей вопрос модернизации остро встал и на Оршанском молочном комбинате. Оценив общее техническое состояние предприятия, здесь взяли курс на обновление вспомогательных производств.

Внедрение новых технологических линий требует четких параметров сервисных сред. А это и пар определенного давления, и вода для технологических нужд с температурой, необходимой для процессов не выше 2 °С, а также сжатый воздух определенной кондиции. Все эти среды обеспечивают котельная и компрессорный цех, которые на комбинате уже работали на пределе своих технических возможностей, так как последняя реконструкция завода была в 1976 году.

С той поры оборудование физически и морально устарело. Более того, завод уже оказался в центре городской застройки, и наличие аммиака в системе объемом почти 7 т говорило о том, что необходимо подумать о безопасности людей, о создании нормальных условий для их работы, а также о повышении производительности действующих холодильных установок.

К концу 2010 года была закончена модернизация котельной. Вместо четырех котлоагрегатов ДКВР-4/13 суммарной мощностью 16 т пара в час установлены два германских котла, производительностью 6 т пара в час и давлением 13 атм. При этом работа одного котла обеспечивает сегодняшние производственные потребности в ресурсах. Сейчас второй котлоагрегат задействуется только в часы пик. В перспективе эксплуатация двух котлов позволит обеспечить паром обновленный парк технологического оборудования.

Эффективность работы

новой котельной в течение двух лет подтверждают следующие цифры: снижение потребляемой мощности — 140 кВт∙ч, газа — около 100 тыс. м3 в год. Модернизация котельной обошлась предприятию в 3,3 млрд рублей с учетом замены оборудования, реконструкции и тепловой реабилитации здания. Примечательно, что проект реализован за счет собственных средств комбината.

Реконструкция компрессорного цеха стала вторым масштабным шагом обновления комбината. Раньше компрессорная служба представляла собой две отдельных холодильных установки. Одна обеспечивала холодом холодильник, в котором хранится молочная продукция, а другая работала исключительно на производство «ледяной воды» для технологических нужд. Объединение двух холодильных установок под одну крышу позволило освободить одно из зданий компрессорной, чтобы в дальнейшем переориентировать его под производство какого-то вида цельномолочной продукции.

Весь проект был разбит на две части. Сначала осуществили реконструкцию холодильника, запустив установку, переведенную с аммиака на фреон. При этом полностью заменили теплоизоляцию холодильника, начиная от кровли, заканчивая стенами и полами. Работа была достаточно объемной и заняла много времени. Приступив к проекту в январе 2011 года, полностью ввели в эксплуатацию холодильник в конце сентября 2012 года, запустив аммиачную установку, что стало второй частью проекта.

Весь проект был разбит на две части. Сначала осуществили реконструкцию холодильника, запустив установку, переведенную с аммиака на фреон. При этом полностью заменили теплоизоляцию холодильника, начиная от кровли, заканчивая стенами и полами. Работа была достаточно объемной и заняла много времени. Приступив к проекту в январе 2011 года, полностью ввели в эксплуатацию холодильник в конце сентября 2012 года, запустив аммиачную установку, что стало второй частью проекта.

До реализации проекта установленная мощность холодильника составляла 183,2 кВт∙ч, после реконструкции — 92,0 кВт∙ч. Сокращение мощности холодильника на 50 % снизило расход электроэнергии. Ежемесячно на производстве холода экономится около 25 % электроэнергии.

Экономия средств на электроэнергию влияет на себестоимость выпускаемой продукции. Она становится конкурентоспособной как на внутреннем, так и на внешнем рынках. Если в себестоимости производства продукции 70 % электроэнергии идет на выработку холода, то экономия в размере 25 % существенно влияет на размер материальных затрат. Инвестиции по компрессорному цеху составили порядка 18,7 млрд рублей. На строительно-монтажные работы компрессорного цеха было затрачено почти 13 млрд рублей. Стоимость оборудования составила примерно 30 % от затрат на весь проект. Реконструкция компрессорного цеха шла за счет гарантированной Правительством республики льготной кредитной линии белорусского банка, которая была выделена в соответствии с постановлением Правительства о модернизации молокоперерабатывающих предприятий.

Что немаловажно, в результате созданы благоприятные условия для работы, оборудован комплекс бытовых помещений: гардеробная, комната приема  пищи. Оптимизирована численность персонала. Поскольку компрессорные цеха работали круглосуточно, и на каждом необходимо было иметь смену из двух человек, то в настоящее время дежурная смена обслуживает и контролирует состояние обеих установок. Штат уменьшился почти вдвое.

пищи. Оптимизирована численность персонала. Поскольку компрессорные цеха работали круглосуточно, и на каждом необходимо было иметь смену из двух человек, то в настоящее время дежурная смена обслуживает и контролирует состояние обеих установок. Штат уменьшился почти вдвое.

Содержание аммиака в системе снижено до 230 кг. Согласно правилам эксплуатации холодильного аммиачного оборудования, установки с объемом аммиака в системе до 1 т не подлежат регистрации в Госпроматомнадзоре. Это говорит о безопасности внедренного оборудования.

Следует отметить, что за реконструкцией двух названных объектов стоит большая работа по приведению электрохозяйства в порядок в соответствии с новыми требованиями и новыми мощностями. Речь идет о реконструкции трансформаторных подстанций, замене коммуникаций. Приведенные в надлежащее состояние объекты еще долго будут служить и надежно помогать в обеспечении электроэнергией всего предприятия.

Прогнозная окупаемость проектов составляет 5–6 лет. Реально сроки будут зависеть от объема выпускаемой продукции. Чем больше станут загружаться мощности, тем быстрее окупятся проекты.

Сейчас Оршанский молочный комбинат помимо головного предприятия в Орше, перерабатывающего 200 т молока в сутки, имеет еще три участках в других населенных пунктах. В Дубровенском и Сенненском цехах перерабатывается до 150 т сырья в сутки, в цехе городского поселка Копысь — 30 т. Мощности новых компрессорных установок рассчитывались исходя из доведенного задания прироста по объемам переработки примерно на 70 % к 2015 году.

Завершение реконструкции вспомогательных производств позволило приступить к замене технологического оборудования основного производства. Установленная закрытая линия переработки молока увеличила сроки годности продукта, поскольку нигде нет контакта с человеком, и значительно облегчила работу аппаратчика. Теперь достаточно с помощью пульта управления установить маршрут движения сырья и выполнить задуманный процесс.

У линии есть возможность упаковки молока в пюр-пак и пленку. Последний вид упаковки дешевле и пользуется спросом на внутреннем рынке. Пюр-пак обеспечивает более длительный срок реализации, что требуется на внешнем рынке.

Сейчас объявлен конкурс на приобретение пастеризационной и дезодорационной установок. Оршанский комбинат долго не использовал бактофуги, которые очищали молоко от спор, микроорганизмов, не работал над ароматами, удалением запахов. Все это предусмотрено новым оборудованием. Ранее внедренный гомогенизатор способствует получению молока однородного состава без отслоения жира, без образования пленок при кипячении. Это уже придало продукту абсолютно новые вкусовые и потребительские качества.

Сейчас объявлен конкурс на приобретение пастеризационной и дезодорационной установок. Оршанский комбинат долго не использовал бактофуги, которые очищали молоко от спор, микроорганизмов, не работал над ароматами, удалением запахов. Все это предусмотрено новым оборудованием. Ранее внедренный гомогенизатор способствует получению молока однородного состава без отслоения жира, без образования пленок при кипячении. Это уже придало продукту абсолютно новые вкусовые и потребительские качества.

Вслед за молочным производственным участком модернизируется маслоцех. Работы ведутся не так комплексно, осуществляется лишь замена единичных узлов. Здесь также появятся дезодорационная установка и новый пастеризатор. Есть задумка по мелкой фасовке масла объемом 100 г. В планах комбината — модернизация творожного участка. Все эти проекты не столь далекого будущего, к ним комбинат приступает согласно своей программе модернизации. ООО «Холодспецмонтаж» 220092, г. Минск, ул. Бельского, 18, а/я 173 Тел.: +375 (17) 256-77-53, 256-78-10 ОАО «Оршанский молочный комбинат» 211030, г. Орша, ул. Первомайская, 79 Тел.: +375 (216) 21-94-91, 26-14-01

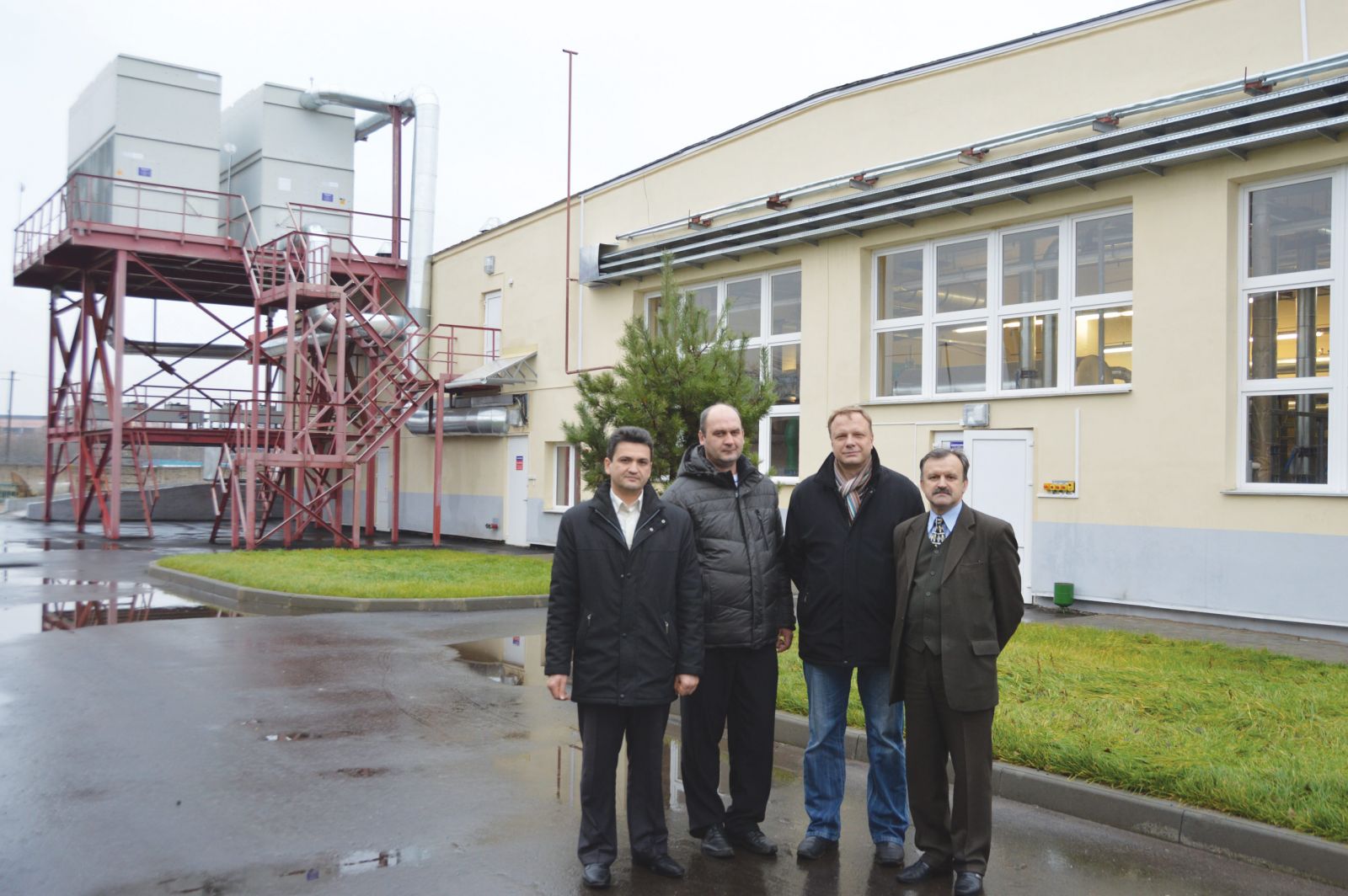

Игорь БАРКОВСКИЙ, главный инженер ОАО «Оршанский молочный комбинат»:

— Перед проведением конкурса на приобретение холодильного оборудования мы много общались с коллегами, смотрели, как у них подобные установки ведут себя в процессе эксплуатации. В частности, с этой целью побывали на Лепельском молочно-консервном комбинате. Объявив конкурс, собирали информацию и знакомились с фирмами, желающими поучаствовать в наших проектах модернизации. Вслед за организацией конкурса начались тесные контакты с компаниями, готовыми поставлять оборудование. Мы изучали их технические и организационные возможности. Все это позволило составить мнение о поставщиках оборудования. По итогам конкурса, проводимого Витебским концерном «Мясо-молочные продукты», выбор пал на ООО «Холодспецмонтаж». Это единственная компания, сделавшая предложение по всем лотам. Конструктивный диалог с партнером по спорным вопросам, как на этапе проектирования, так и монтажа, нацеленность на конечный результат позволили нам быстро выполнить работы и получить запланированные результаты. Опыт работы с компанией «Холодспецмонтаж» показывает, что она откликается на любой звонок и реагирует на все вопросы незамедлительно. Установленное оборудование работает стабильно.

Игорь СКРЫННИК, главный инженер ООО «Холодспецмонтаж»:

— Уникальность данного предприятия в том, что здесь объединены в одну общую систему управления аммиак и фреон. Надзор, который осуществляется за аммиачным оборудованием, параллельно ведется также и за фреоновым. Если возникают какие-либо проблемы (изменение температуры в камерах, сбой в работе централей и т. д.), обслуживающий персонал моментально их находит и устраняет.

Что касается аммиачного оборудования, то на комбинате установлены наши «старые друзья» — аммиачные чиллеры с минимальной заправкой аммиаком. В ближайшее время мы расскажем и, наверное, покажем, как решались проблемы по модернизации АХУ с выводом из-под надзора контролирующих органов на более крупном предприятии.

Сергей СТРИНГОЛОВИЧ, начальник компрессорного цеха:

Сергей СТРИНГОЛОВИЧ, начальник компрессорного цеха:

Работать стало намного приятнее: что ни говори — новое оборудование есть новое. Если раньше в цеху было 2700 кг аммиака, то теперь 240 кг. Полная автоматизация, минимальная заправка аммиаком. Что еще холодильщику надо?..