Технологии прибыль берегут

- 01.06.2016 10:54

Теме ресурсов энергосбережения было посвящено выступление Олега ДЫМАРА на семинаре «Инновационные технологии и оборудование для молочной промышленности», организованном РУП «Институт мясо-молочной промышленности» и компанией «Кизельманн». Наряду с конкретными рекомендациями ученый вскрыл пласт проблем, над которыми предстоит поработать промышленникам совместно с производителями сырья.

Основные этапы производства сухих молочных продуктов

Управление производством требует тщательного подхода к анализу всех возможных затрат и поиска возможностей их сокращения. Предприятия Западной Европы давно и активно прибегают к специальному внешнему аудиту технологических линий и целых производств с целью снижения потерь и затрат на выпуск продукции. Эти пути экономии энергоресурсов на предприятии и технологии, позволяющие получать продукцию необходимого качества, соответствующую всем регламентам, должны быть изучены и апробированы на белорусских заводах. Олег Дымар отметил ряд важных моментов для понимания, в каком направлении движутся инженерная мысль и технологические решения.

— Low-heat или низкотемпературные технологии обработки молочного продукта в большей степени касаются производителей сухих продуктов, — акцентировал ученый. — Но ее базовые принципы могут использоваться и всеми остальными производственниками с учетом определенных ограничений и особенностей. Самое важное в этих технологиях — качество молока. Сложно получить из низкосортного молока качественную продукцию. В то же время переработка молока класса экстра обходится дешевле, продукция из него получается более высокого качества, и в итоге валовый продукт дает большой эффект.

Останавливаясь на вопросе обеспечения бактериологической чистоты сырья, Олег Дымар сказал, что неправильно заниматься этим только с помощью пастеризатора. Он также обратил внимание специалистов на моменты, требующие особой точности соблюдения технологических параметров при производстве сухих молочных продуктов. Организация производства должна иметь высочайший уровень, чтобы выпускаемая продукция соответствовала требованиям, которые выставляет мировое сообщество.

В который раз, и на семинаре в том числе, Олег Дымар подчеркнул, что на ферме в обязательном порядке требуется применение поточного охлаждения молока. Промежуточное хранение сырья в ходе технологического процесса должно иметь минимальное время (не надо путать с технологически необходимыми процессами созревания). Недопустимо «зависание» молока посредине технологического процесса. Поэтому работа технологов, мастеров цехов должна быть направлена на максимальное согласование функционирования оборудования, особенно в высокотемпературной зоне. Чаще всего это касается сгущенных продуктов, так как с повышением температуры идет нарастание изменений в белковой фазе, появляется вязкость, а отсюда — проблемы с сушкой.

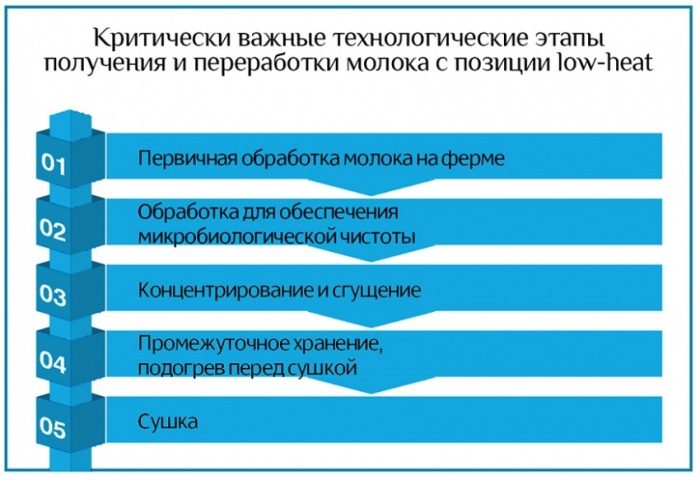

Подытожив сказанное, Олег Дымар отметил пять принципов технологий low-heat — концепции развития сушильного хозяйства, которая позволит гарантированно получать продукцию высокого качества, с которой заводы смогут конкурировать на мировом рынке с коллегами из Новой Зеландии и Европы. Эти принципы следующие.

- Базис технологии — молоко сорта экстра, на ферме обязательно применение поточного охлаждения.

- Бактофугирование и/или микрофильтрация для снижения количества микроорганизмов, особенно спорообразующих, обладающих высокой термостойкостью. Пастеризация проводится на минимально допустимых, по санитарным правилам, режимах, с четким контролем температуры и времени обработки, она также служит для инактивации ферментов.

- Замена (комбинирование на первых стадиях) термических методов концентрирования на мембранные. Сгущение на вакуум-выпарных аппаратах поточного типа с падающей пленкой и пониженной до 60–65 °C температурой в первом корпусе.

- Минимальное время промежуточного хранения сгущенного продукта перед сушкой, особенно при относительно высоких температурах. Если необходим подогрев, то непосредственно перед распылением. Сушка с минимальным временем нахождения продукта в высокотемпературной зоне.

- Ключевым моментом является наличие правильно спроектированной, качественно смонтированной, работающей на обоснованных режимах с использованием эффективных средств системы мойки оборудования, которая позволяет быстро и качественно проводить его санитарную обработку, не допуская вторичного обсеменения.

Таким образом, исключительно комплексный подход к реализации данной концепции позволит гарантированно получать продукцию высокого качества, существенно превосходящую по своим показателям средний уровень продукции, поставляемой на мировые рынки конкурирующими компаниями сегодня и в ближайшую перспективу. И все это при существенном, в разы, снижении затрат на термообработку.

Многие заводы стали курировать молочные фермы. К сожалению, технологическая дисциплина там оставляет желать лучшего. Среди факторов, влияющих на качество молока, следует отметить ветеринарные и зоотехнологические: маститы, ацидозы, заболевания ног животных, соблюдение правил доения и содержания коров. Также весьма важны санитарная обработка оборудования и качество его монтажа, технология охлаждения сырья.

— Нормальная бактериальная обсемененность молока здоровой коровы при соблюдении санитарных правил составляет до 1000 КОЕ в 1 мл молока, — отметил ученый, порекомендовав не забывать этот параметр.

Останавливаясь на градации бактериального обсеменения молока при разных условиях его получения, также стоит обратить внимание на микробиологические показатели молока по ходу технологического процесса его получения, охлаждения и хранения (табл. 1).

Как прописано техническим регламентом ТС 033/2013 «О безопасности молока и молочной продукции» (гл. IV. Требования безопасности при производстве, хранении, перевозке и утилизации сырого молока, сырого обезжиренного молока и сырых сливок, п. 20), «… сырое молоко после доения сельскохозяйственных животных должно быть очищено и охлаждено до температуры (4±2) оС в течение не более двух часов». Даже при исправном емкостном оборудовании для охлаждения молока его микробиологические показатели ухудшаются на порядок — в 5–10 раз, что часто приводит к снижению сортности на ступень или больше.

Назвав шесть градаций температурной обработки молока, докладчик пояснил, что методическая основа определения класса термообработки базируется на определении неденатурированного сывороточного белкового азота. Такой подход к определению класса термообработки молока в нашей стране зафиксирован в СТБ ISO 735–2011 (базируется на принципах Американского института сухого молока, 1971). Проще говоря, в ходе анализа определяется количество сывороточных белков молока, не осадившихся на мицеллы казеина при тепловой обработке, а оставшихся в коллоидном растворе после кислотного осаждения казеина.

Олег Дымар, как сторонник использования поточных вакуум-выпарных аппаратов в производстве сухих молочных продуктов, также обратил внимание на тот факт, что все оборудование, которое применяется для сгущения в Беларуси, разработано давно.

Сегодня это энергетически самая затратная часть сушильного процесса и самая проблемная часть с позиции получения качественных сухих продуктов — сухого обезжиренного молока и сухого цельного молока.

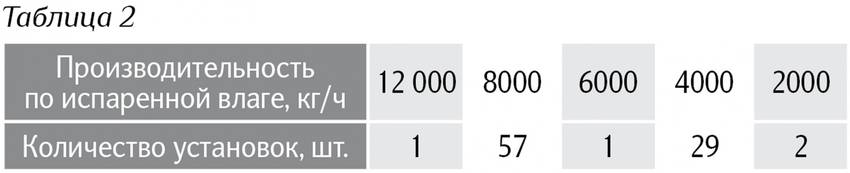

В настоящее время на молокоперерабатывающих предприятиях республики функционирует более 90 вакуум-выпарных установок. При этом средний возраст оборудования составляет более 35 лет (табл. 2).

По просьбе компании «Вздухоторг» специалистами Института проведена оценка вакуум-выпарных аппаратов. В частности, выполнен мониторинг минерального состава и физико-химических показателей соковых паров. Установлено, что, как правило, уровень pH соковых паров колеблется в пределах 5,7—6,5. Повышенный уровень pH свидетельствует о протекающих в калоризаторе протеолитических реакциях, пониженный — на сбраживание лактозы.

Касаясь экономичности установки рукавных фильтров вместо циклонов, ученый проанализировал, как работают распылительные сушилки на предприятиях республики (в настоящее время их более 60). Средний возраст оборудования — более 30 лет. Производительность составляет от 300 до 2000 кг/ч. Часть оборудования прошла модернизацию. Оценивая ее эффективность, стоит сказать, что стоимость замены циклонных фильтров на рукавные современной конструкции составляет порядка 500–1000 тыс. долларов. За счет улавливания продукта годовая экономия составляет от 75 до 300 тыс. долларов (в реальных условиях эффективность работы циклонов существенно меньше, а экономия будет значительно больше). Снижение выброса пыли и возможность установки систем рекуперации тепла можно рассматривать как дополнительный экологический эффект. Окупаемость мероприятий по замене фильтров составит до пяти лет.

Также участники семинара получили возможность изучить экономическую эффективность применения мембранных технологий при переработке молочной сыворотки.

Экономическая эффективность применения мембранных технологий при переработке молочной сыворотки

Кроме того, Олег Дымар пояснил преимущества использования ультрафильтрации при переработке молока, отметив, что сегодня сложилась ситуация, которая позволяет говорить о возможности формирования заказа на производство отечественных УФ-установок. Теперь участникам семинара предстоит убедить руководство своих предприятий в необходимости движения в сторону прогресса. Отработать все процессы и технологии в лабораторных условиях приглашает Институт мясо-молочной промышленности.