Реконструкция пневмотранспортных линий

- 11.01.2012 03:00

Статья подготовлена специалистами ГОСНИИ хлебопекарной промышленности

П.С. Ейвин, Т.П. Турчанинова, ГОСНИИ хлебопекарной промышленности

Техника высокого полета

Сегодня многие производственники отрасли хлебопечения (впрочем как и многих других отраслей промышленности РФ) испытывают финансовые трудности и не находят нынешнюю ситуацию удачной для покупки нового оборудования. Однако для инновационной техники, разработанной ГОСНИИ хлебопекарной промышленности совместно со специалистами авиационной отрасли, нужно сделать исключение. Затраты на нее невелики, а отказавшись от этого вложения, можно потерять гораздо больше.

Речь идет о новаторской разработке — турбокомпрессорных агрегатах модельного ряда Ш2-МБКА. Это высококачественное и наукоемкое оборудование, созданное с использованием передовых технологий, предназначено для применения на различных по мощности предприятиях, где необходимо пневмотранспортировать сыпучий материал на расстояние до 200 м и более.

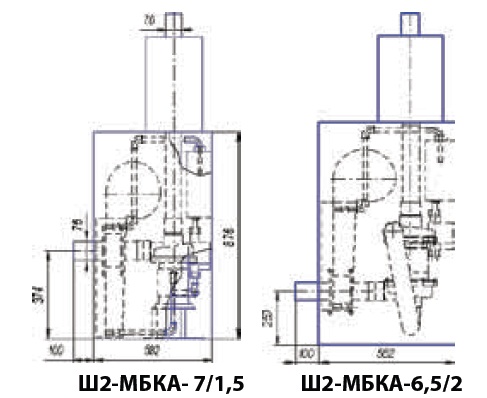

В основе работы турбокомпрессорного агрегата заложен принцип центробежного сжатия. Благодаря использованию авиационных технологий удается получать необходимую степень сжатия в центробежной ступени при малых габаритах. Схематическое изображение агрегатов Ш2-МБКА и их технические характеристики представлены на рис. 1 и в таблице 1.

Рисунок.1 Схематическое изображение турбокомпрессорных агрегатов модельного ряда Ш2-МБКА

Высокая частота вращения (до 50 тыс. мин-1) достигается благодаря применению в качестве опор газодинамических подшипников скольжения, что снижает уровень шума при работе. Расположение высокоскоростного электродвигателя и компрессорного колеса на одном валу – конструктивная особенность данного агрегата, что приводит к уменьшению габаритов и массы изделия, увеличению КПД.

Серии таких агрегатов с 2005 г. успешно эксплуатируются на хлебокомбинатах Москвы, Калининграда, Балаково, Плавска, Тюмени, Братска, Магнитогорска, Самары и др.

Дилемма пекаря

Компрессорное оборудование, работающее на подавляющем большинстве предприятий, не выдерживает никакой критики с точки зрения экологической безопасности (загрязнение маслами, продуктами износа нагнетательных машин и т. д.), оно имеет катастрофически низкую надежность. Это заставляет хлебопека иметь на балансе, обслуживать, ремонтировать два компрессора вместо одного, а зачастую три (первый — работает, второй — ремонтируется, третий в резерве на случай выхода из строя первого). Те предприятия, где нагнетательные машины полностью выработали свой ресурс и назрела необходимость их замены, стоят перед дилеммой: приобрести снова отечественный поршневой компрессор довоенного образца за 1–1,5 млн рублей, либо перейти на импортное оборудование в разы дороже. А это влечёт за собой необходимость менять массу сопутствующего оборудования (охладители, фильтры, питатели и т. д., которые стоят зачастую дороже самого компрессора), обучать специалистов, использовать импортные расходные материалы и запасные части. Это ещё глубже загоняет нас в зависимость от импорта, капризов курсов валют, заставляет руководителей нанимать дополнительные кадры.

Работа для робота За последние 3 года была окончательно опробована принципиально новая концепция транспортирования муки в условиях реальных предприятий. Метод позволяет избежать загрязнения маслами и продуктами износа транспортирующего воздуха (следовательно, и муки). Отпадает необходимость дублирования оборудования, исключается влияние человеческого фактора, в десятки раз снижаются энергозатраты на пневмотранспорте, а ресурс работы практически неисчерпаем. Следящая система работает под управлением микропроцессорной схемы, оптимизирует затраты электроэнергии. Какой бы сложной не была сеть мукопроводов на хлебозаводе – программа работы автоматически, в зависимости от меняющихся параметров транспортирования и свойств муки (сорт, влажность и др.), оптимально изменит работу нагнетательной машины и обеспечит стабильность транспортировки. В результате вмешательство оператора требуется только в случае аварийной ситуации.

Разработанная система управления дает возможность автоматически настраиваться агрегату непосредственно под ту или иную пневмотрассу, которая в данный момент складывается из отдельных участков с питателями, переключателями направления, отводами, фильтрами, циклонами-разгрузителями и другими элементами, участвующими в технологической цепочке подачи сыпучего продукта, обеспечивая постоянство расхода независимо от выходного давления воздуха. Это важное преимущество гарантирует отсутствие завалов из-за несоответствия параметров воздушного потока, требуемых для конкретной линии. При этом нет дополнительных энергозатрат: система дает команду агрегату выработать именно столько сжатого воздуха и именно с такими параметрами, сколько и какого необходимо в данный момент для оптимального транспортирования сыпучего продукта. Обратная связь между агрегатом с системой управления обеспечивается высокоскоростными электронными датчиками, поэтому скорость реакции электроники заведомо превышает скорость изменения параметров потока сыпучего продукта и отсутствует вероятность запаздывания в срабатывании следящей системы.

Из практики Магнитогорского хлебокомбината

Чтобы убедиться в истинности заявлений об уникальности, эксклюзивности турбокомпрессоров модели Ш2-МБКА, не имеющей аналогов на российском рынке, нужно посетить любое из предприятий, оснащенных данной техникой и самостоятельно оценить работу всех турбокомпрессорных агрегатов модельного ряда.

В конце 2010 г. завершена реконструкция внутрипроизводственных линий подачи муки из склада БХМ в производство на Магнитогорском хлебокомбинате.

Осуществлена замена 3-х компрессоров «Борец» общей мощностью 225 кВт на три автономных двухступенчатых компрессорных агрегата Ш2-МБКА-6,5/2,0.

Агрегаты обслуживают три независимые транспортно-технологические линии. При их одновременной работе и максимальной суммарной производительности (до 15 т/час) потребляемая мощность составляет до 45 кВт, а удельные затраты электроэнергии[1] не превышают 3 кВт/т час. Длина материалопроводов линий в пересчете на местные сопротивления составляют от 50 до 180 м. Требуемое для транспортирования муки пшеничных и ржаных сортов рабочее давление сжатого воздуха не превышает 0,7 атм. Для агрегатов не требуется специального помещения. Турбокомпрессорные агрегаты Ш2-МБКА имеют категорию исполнения IP54 и Федеральной службой Роспотребнадзора получено разрешение на их эксплуатацию в помещениях категории В и А.

Достижение отечественных инженеров Накапливая опыт применения новой техники и технологии пневматического транспортирования сыпучего материала на предприятиях страны, мы корректируем параметры сопрягаемого оборудования, оптимизируем технологические цепочки на реальных производствах. Опираясь на открывшиеся перспективы, мы шаг за шагом приближаемся к созданию современного, конкурентоспособного комплекса, внедрение которого возможно повсеместно на предприятиях, требующих реконструкции, переоборудования и при проектировании вновь строящихся объектов.

Итак, можно обозначить наиболее значимые причины, по которым стоит применять данную разработку:

• полная автоматизация процесса, позволяющая сократить количество обслуживающего персонала, и исключить влияния человеческого фактора;

• экономичность (не требует использования дорогостоящих ресиверов, масловлагоотделителей, смазочных материалов, воды, шумоглушителей, устройства специальных помещений и фундаментов и т.д.);

• высокая производительность позволяет наращивать объемы производства и параллельные системы без создания дополнительных рабочих мест;

• удивительная «маневренность» — благодаря автоматике эта техника позволит осуществить бесконечное количество вариантов подключения новых пневмолиний;

• рациональное использование площади благодаря компактности и универсальности оборудования;

• особенности, которые можно назвать дополнительным преимуществом оборудования: например, низкий уровень шума, отсутствие вибрации, безупречная чистота сжатого воздуха и т.д.;

• компактность — компрессорный агрегат можно с легкостью разместить на небольшой свободной площади, примерно, 1 квадратный метр;

• полная автономность — подключенная система к источнику электроэнергии полностью готова к работе;

• тщательно продуманная автоматическая система безопасности;

• надежность — оборудование позволяет предприятию долгие годы работать без ремонта и сопутствующих ему проблем;

• энергосбережение — возможность небольшой загрузки, что позволяет использовать оптимальные режимы работы;

• быстрая окупаемость: по свидетельствам потребителей, которые приобрели эту технику, она окупается в считанные месяцы.

Наконец, достижения отечественных инженеров позволили использовать в народном хозяйстве высокотехнологичные, высоконадежные, экологически безопасные с практически неисчерпаемым ресурсом работы нагнетательные машины.

Ориентировочные расчеты экономической целесообразности применения представленного метода транспортирования муки только на хлебопекарных предприятиях дают эффект порядка 1,2 млн рублей в год при применении одного комплекса транспортирования.

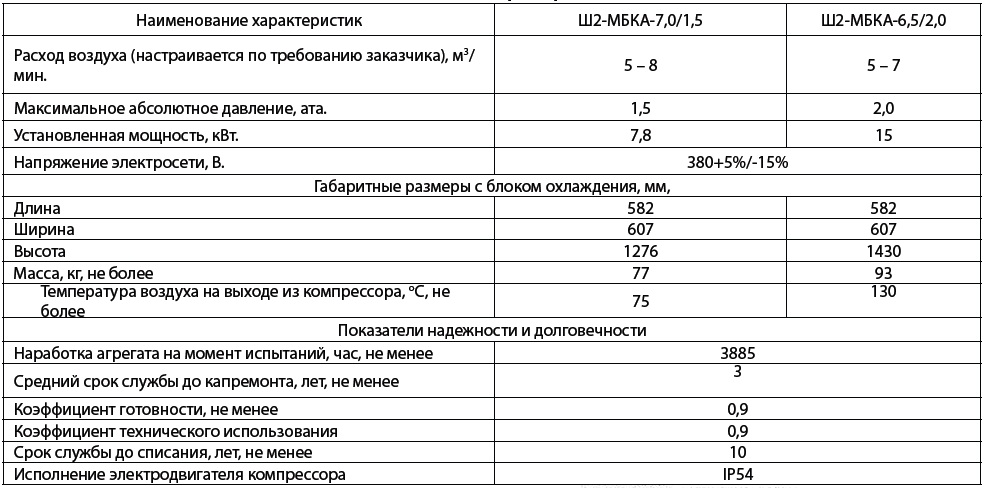

Таблица 1. Технические характеристики

Журнал "Пищевая индустрия" № 3, сентябрь 2011